切削加工とは

切削加工とは旋盤やフライス盤、マシニングセンタなどで金属や樹脂、木材などを削ったり、穴を開けたり、溝を掘ったりする加工のことを指します。部品を形作る重要な工程であり、素材が製品へと生まれ変わらせるためには必要不可欠です。

株式会社フカサワでは、協力会社さまと連携して、お客さまの目的に合った製品を、最適な加工方法でご提案。コストダウンや品質向上、短納期化といった課題解決を実現いたします。

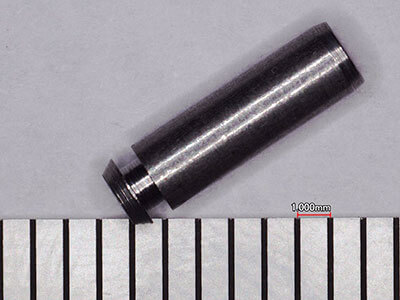

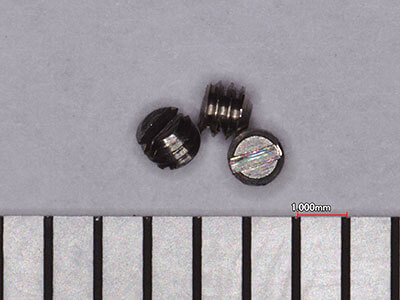

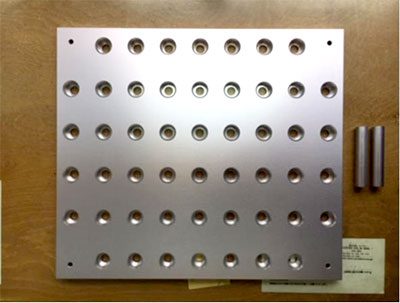

【 当社での切削加工製造実績 】

切削加工の向き・不向き

切削加工は高精度な製品を短納期で造ることができます。コストも安くある程度の複雑形状にも対応することが可能です。

しかし、金属や樹脂などの素材は何でもかんでも切削加工を施して形作れば良いというわけではありません。あまりにも複雑な形状のものは切削加工では対応できない可能性もあります。また、複雑な部品を大量生産するとなるとコストが高くなってしまう可能性も考えられます。

鋳造加工や焼結加工といった他の手段を選ぶことで、コストダウンや量産化が可能な場合もございます。1つの方法に固執するのではなく、さまざまな手段を土台にあげ、一番お客さまのお役に立てる加工法で部品を製作します。

| 精度 | 高い |

|---|---|

| 複雑な形状 | 可能 |

| 納期 | 短納期 |

| コスト(通常の部品) | 適している |

| コスト(複雑な部品) | 小ロット:安い 大量生産:高い |

切削加工の大きな区分け

転削加工

工具や刃物が動いて固定されたワークに穴を開けたり、削ったり、溝を掘ったりする加工を行う方式です。具体的には汎用フライス盤や縦型マシニングセンタ、横型マシニングセンタで行われる加工がこれに該当します。まな板の上にある食材を包丁で切るとイメージするとわかりやすいかと思います。

旋削加工

工具や刃物が固定され、ワークが動いたり回転したりすることで、穴開けや削り、溝掘りなどを行う加工方式です。具体的には汎用旋盤や卓上旋盤、NC旋盤が当てはまります。手でリンゴを持ち回転させて皮を剥くのをイメージするとわかりやすいです。

旋盤加工とは

旋盤とは材料をチャックと呼ばれる治具(加工物を固定する器具)で固定し、それをモーターで回転させて刃物を当てることで、金属などを削る、溝を掘る、穴を開けるといった加工を行う工作機械です。筒の内径を加工することもできます。

丸物と呼ばれる円柱状の金属を加工する方法であり、それ以外の形状のものは後述するフライス盤などを用いて加工したほうが良い場合もあります。旋盤には大きく「汎用旋盤」「卓上旋盤」「NC旋盤」の3種類に分けられます。それぞれの特徴やメリット・デメリットを以下で詳しく見ていきましょう。

汎用旋盤

X軸とY軸の2つの加工軸をもつ、一番基本的なタイプの旋盤です。オーソドックスではありますが、円柱の外側を削る「外径加工」、円筒の内側を加工する「内径加工」、円筒を短くする「端面加工」、円筒を切断する「突切り加工」、おねじやめねじの溝を掘る「ねじ切り加工」、材料に穴を開ける「穴あけ加工」など、さまざまな加工が可能です。シンプルな加工であれば、汎用旋盤だけでも十分対応ができますが、複雑形状には対応できない場合もあります。

卓上旋盤

作業台の上にも置けるほどの小型の旋盤です。汎用旋盤が小さくなったものとイメージしていただければわかりやすいかと思います。汎用旋盤と同様に、外径加工や内径加工、端面加工など、さまざまな加工に対応が可能です。非常に小型で、汎用旋盤ほどのスペースを取らないのがメリット。工作用に個人で所有されている方もいらっしゃいます。ただし、小さい分、加工できる物の大きさにも制限があるのがデメリットです。

NC旋盤

NC(Numerical Controlの略。数値制御)機能を搭載した旋盤です。座標をコンピュータに入力することで、刃物の動きを自動で制御することができ、複雑な加工が可能となります。品質にバラつきがないため、量産加工にも向いています。近年では工具を自動的に交換できるなど、機能面でも充実したNC旋盤が次々とリリースされてきています。ただし、加工時間や精度、対応できる加工のバリエーションなどは、後述するフライス盤に軍配が上がります。

フライス盤とは

フライス盤とは材料を固定して回転する刃物やドリルで加工する方法です。加工物が回転することで材料が加工できる旋盤とは逆のメカニズムとなります。

工具が材料の周りを動いて加工するため、旋盤加工よりも加工の自由度が高いのがメリット。平面だけでなく曲面や穴あけ、溝削りなど、さまざまな加工が可能となります。上面を削り広い面積を加工できる「正面フライス」、溝を掘る「エンドミル」、側面の切削を行う「平フライス」などの工具を用いて加工します。

「汎用フライス」「縦型マシニングセンタ」「横型マシニングセンタ」に大分され、特にマシニングセンタは自由度が高く、高精度な加工も可能です。

汎用フライス

作業者が工作物や工具の位置を、ハンドルを使って手動で操作するタイプのフライス盤です。工具の速度や切り込み量なども作業者が都度調整します。また、工具の交換なども人力で行います。人がいないと加工ができず、技術者に高い技能が求められますが、職人芸だからこその微細で美しい仕上がりを実現できます。旋盤よりも複雑な加工ができて、かつ大きな材料にも対応できることがメリットです。

縦型マシニングセンタ

マシニングセンタとはコンピュータ制御で金属などの加工を行う工作機械です。前述のように、汎用フライス盤で人が行っていた工作物や工具の位置、速度や切り込み量の調整や工具の交換なども、すべて自動で機械が行ってくれます。人が張り付いている必要がなく、汎用フライス盤のように熟練した技術が必要とされないので、業務効率化が図れるのがメリット。一度プログラムを入力すれば同じ加工を繰り返し行ってくれるので、量産化や高品質化も可能です。縦型マシニングセンタは工具が地面に対して垂直方向に取り付けられていて、縦に工具が動きます。

横型マシニングセンタ

縦型マシニングセンタと同様、コンピュータ制御で材料を加工する工作機械です。地面に対して並行方向に工具が取り付けられていて、横から加工する点が縦型と異なります。メリットも縦型マシニングセンタとほぼ同じですが、重力で切り粉(材料の削りカス)が落ちやすいというメリットもあります。また、イケールという加工面を複数もったベース(台)を使うことで、複数の材料・種類の加工を1回で行うことも可能です。

縦型マシニングセンタと同様、コンピュータ制御で材料を加工する工作機械です。地面に対して並行方向に工具が取り付けられていて、横から加工する点が縦型と異なります。メリットも縦型マシニングセンタとほぼ同じですが、重力で切り粉(材料の削りカス)が落ちやすいというメリットもあります。また、イケールという加工面を複数もったベース(台)を使うことで、複数の材料・種類の加工を1回で行うことも可能です。

切削加工のポイント

高精度・高品質な製品を造るための切削加工のポイントは数多くあり、それを押さえて日々現場の技術者たちはものづくりに励んでいるわけです。特に重要な項目を3つピックアップしてご紹介します。フカサワの技術力の高さやものづくりへのこだわりを実感していただければ幸いです。

抵抗力

工具が加工物に接すると摩擦が生じます。このときに発生する力のことを抵抗力と呼びます。どれくらいの抵抗力が生じるかは材料や工具の種類、加工方法、工具や工作物の回転速度によって異なります。品質を担保するためには可能な限り抵抗力を軽減することが重要。どれくらいの抵抗が生じるかを考慮しながら、素材や工具ごとに回転速度や送り速度などを細かく調整します。

耐熱性

加工を行う際には高速で工具もしくは工作物が回転しているため、抵抗力が生じると当時に、高温の熱も発生します。特に品質を左右するのは熱変形や膨張など。切削加工においては材料や工具に可能な限り熱が加わらないような工夫も必要不可欠です。たとえばマシニングセンタではクーラント溶液という、工作物や工具を冷やすための液体をかけながら加工を行う場合もあります。

加工速度

加工速度を上げればその分製品も早く出来上がりますが、抵抗が大きくなることによる不良や熱変形が生じやすくなります。一方で加工速度を下げれば品質の確実性は上がりますが、生産性はダウンします。丁度よいバランスで加工速度を設定するのは非常に難しいのです。技術者は納期の品質の均衡を常に考慮しながら、適切な加工速度を設定しています。

切削加工が可能な材料

フカサワではさまざまな金属や樹脂を加工することが可能です。下表に挙げたものは一例です。他にも対応可能な素材がありますので、都度お問い合わせください。焼結鋼や高速度工具鋼など、難削材の切削加工も可能です。切削加工で希望される製品が造れないと判断された場合には、鍛造やプレス加工といった他の手段で対応させていただくこともございます。

| 素材・材質 | 鉄、ステンレス、真鍮、銅、アルミニウム、チタン、プラスチック樹脂、その他難材 |

|---|

各素材の特徴については下記のリンクよりご覧いただけます。

金属材料の詳細を見る樹脂素材の詳細を見る

難削材加工について

切削加工を行える素材の中には扱いが難しいものがありこれらを難削材と言います。難削材というととても硬い素材(工具を傷つけます)や逆に柔らかすぎる素材(工具にまとわりつく、切削面が不安定)をイメージしがちですが、実はそれ以外にもいくつかの注意点があります。

例えば超硬合金は硬いだけでなく脆い傾向にあるため無理な切削をすると砕けてしまう可能性があります。チタンやマンガンは熱伝導率が低いため工具の熱を逃がしてくれません。その結果工具が熱に負けたり化学反応を起こしたりと寿命を短くしてしまいます。マグネシウムに至っては切削加工で火が付く危険性をはらんでいます。

このように「見慣れた素材だから大丈夫」という認識が切削加工においては通用しない場合があります。

フカサワではこういった難削材の加工でも最適なご提案を致します。

| 難削材の例 | ||

|---|---|---|

| プラスチック樹脂 | チタン | 高マンガン鋼 |

| 純ニッケル | ダイス鋼 | マルエージング鋼 |

| 焼結鋼 | 高速度工具鋼 | アルミニウム合金 |

切削加工のご依頼について

フカサワではねじや部品の既製品は当然のことながら、オーダーメイドの加工に関しても対応させていただきます。お客さまのご要望をお聞きし、多様な加工のなかから最適なものを選びます。単に言われたものを造るだけでなく、「いかにお客さまの課題を解決できるか?」という視点をもってご提案させていただきますので、安心してお任せください。

フカサワの部品加工

オーダーメイドや特注部品の加工はお任せください。切削加工をはじめとしたさまざま手法を駆使して、お客さまがご希望される納期に、求められる品質の部品を納入いたします。図面がなくても構いません。「こんなものが欲しいんだけど」とご相談いただければ、私たちが形にします。加工から熱処理、表面処理まで一貫して対応いたしますので、複数社に依頼をするという手間も省け、購買にかかるコストも削減可能です。

詳しくはこちらフカサワのねじ加工

ねじ加工についてもご相談ください。「規格品のねじの寸法違いのものを欲しい」「手元にあるねじと同じものが欲しい」「どんなねじを作ればいいのか相談したい」。ねじに関することならどんな内容でも対応させていただきます。弊社ではトルク測定も行っております。お客さまと共同で形状や仕様などを考えながらオーダーメイドの製品を作りだすことも可能です。ねじに関しても切削加工を中心に、最適な工法を用いて、コストダウンや品質向上につながる製品をご提供します。

詳しくはこちらフカサワの切削加工についてよくあるご質問

納品までの流れ

1お問合せ

弊社営業担当から連絡致します。

2図面送付

ご依頼の図面をご送付頂きます。こちらを元に打合せに進みます。図面が無い場合は、現品等代わりのモノをご提供お願い申し上げます。

3打合せ・お見積り

打合せをさせていただき、お見積りを回答致します。

4試作

試作の発注を頂き、製作に移ります。試作ができたら、評価をお願いします。試作評価が不要な場合は、お申し付け下さい。

5量産

試作から量産の発注を頂き、製造に入ります。

6納品

納期までに発注内容を納品致します。

切削加工の加工事例紹介

お客様のご要望・お困りごと

以前は問題なく加工してもらっていたが、突然製作不可と回答が来てしまい切削加工メーカーさんを探すのに苦慮している。

弊社からの提案・解決までの道のり

様々なサプライヤー様とお付き合いをしているので、形状・加工内容を考慮し供給させて頂きます。マシニング、CNC、NC、カム式、ベンチレース(ペンチレース)、汎用、その他旋盤や加工機を保有するサプライヤー様と協力し、実現いたします。

お客様のご要望・お困りごと

納期の遅延が頻繁に起こる。

弊社からの提案・解決までの道のり

安定供給を前提に、お打ち合わせ後に弊社で在庫を保有します。またサプライヤーさんの稼働状況を考慮し、発注のタイミングを調整しておりますので、納期遅延が起こらない様に致します。

お客様のご要望・お困りごと

使用量が多く微細な部品が入手したいのですが、生産が追い付かない。と断られてしまい対応可能な会社を探している。

弊社からの提案・解決までの道のり

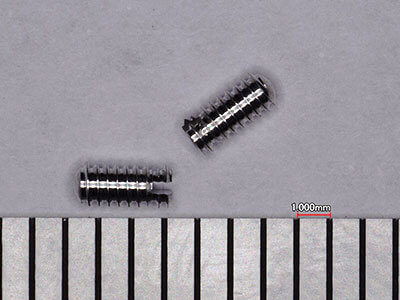

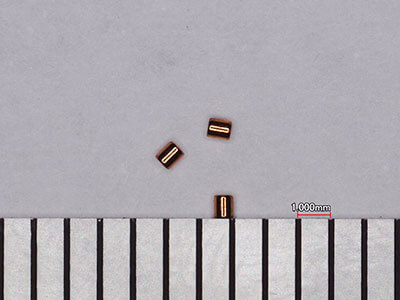

例えば、弊社のサプライヤー様の中には「エスコマティックカム式自動旋盤(エスコ社製)」を保有している企業様がいらっしゃいます。

機種によって加工幅が異なりますが、下記の様な加工も可能です。

【生産について】

例えば、材料外形φ0.5~φ2.5mm 全長MAX35mmまで加工可能タイプの場合

・材料PBBF 0.7x3 圧入ピン 15万個/日

・外径高精度部品 外径公差3μ(材料)

5万個~1千万個/月 など。

【利点として】

・超量産向け機で、加工スピードはNCより早い為、量産性に非常に優れます。

・コイル材を使用する為、一般の伸線材に比べ材料費が安く、また切削による棒材末端の無駄がないため材料の節約になります。

【ご提供している分野】

時計部品 プリンターヘッド部品 コネクター部品 小型モーターシャフト アミューズメント など

主な取引先業種

切削加工は図面に合わせて柔軟な作業ができます。そのため、これまで業界を問わず様々な案件で切削加工が活躍してきました。中にはアミューズメント業界や医療業界など一見製造と関係が薄そうなお客様からも相談をいただくことがございます。

| 主な取引先業種 | 車両・油圧・弱電・印刷・アミューズメント・医療 |

|---|

問合せ先支店紹介

フカサワでは東京都、埼玉県、山形県、新潟県に拠点があり、関東地方を中心に日本全国のお客さまとお取引をさせていただいております。切削加工やねじ・部品のことなら、お近くの支店にお問い合わせください。提案力と対応力に自信があるので、漠然としたご相談内容でも構いません。営業担当がスピーディーに、かつ丁寧に対応させていただきます。

関東支店

株式会社フカサワの中では最も規模が大きい支店で、関東地方(埼玉県・東京都・千葉県・神奈川県・群馬県・栃木県・茨城県・山梨県・長野県)および名古屋、大阪、九州など西日本エリアにも対応しています。管理課も設置されていて、フカサワの中核を担っている拠点です。

長岡支店

新潟県、福島県、群馬県、長野県、富山県など、北陸、東北南部、北関東、信州地方を担当している支店です。「フカサワに任せてよかった」と言っていただけるよう、常にチーム一丸となってお客様にご満足いただけるよう努力しております。

山形支店

東北地方(山形県、宮城県、秋田県、岩手県、青森県)のお客様を担当させていただいております。少数精鋭ではありますが、常に情報共有を密にして、チームでお客様のお困りごとや課題に対応しております。