フカサワの絞り加工

絞り加工とは金属プレートをプレス機でへこませ継ぎ目が無い容器形状を成型する技法です。絞り加工をする時はダイとパンチ、さらに金属板の変形やぶれを防止する上板を使いますがそれでも均質的な成型をするのは技術がいります。絞り加工はプレス加工の中でも最も難しい工法と言われています。

絞り加工には円柱で押しつぶすもの、半球状のパンチを使うもの、そして角柱状にプレスするものがあります。中でも角柱状のものを成形するときは辺と頂点にかかる力や曲がり方が異なるのでわずかなミスも命取りです。ちなみに絞り加工の絞りには元々の板より径を小さくするという意味があります。

フカサワは様々な分野の技術研鑽を務め、この絞り加工においても一般的に厳しいと言われる深さや形状の成形が可能です。複雑な形状のものや二次加工が必要な製品の相談もお気軽にどうぞ。コスト・納期・仕様など お客様が頭を悩ませる事も弊社が培った提案力でご提案いたします。

当社では、このような絞り加工のお悩みを解決いたします。

- 他社では満足のいく仕様・調整ができなかった

- 深さのある絞り加工をしたい

- 現行調達先の廃業で困っている

- コストをできるだけ抑えたい

- 切込み・爪などの特殊形状の絞り加工をしたい

- 刻印をプラスした絞り加工をしたい

- 薄い板厚さに対して、絞り加工をしたい

絞り加工とは

絞り加工とは、プレスによって中空容器型の製品を作る加工のことを言います。ダイに乗せた金属板をプレスするという点では抜き加工と似ていますが絞り加工は変形が目的です。金属板に押す力、曲げる力、引っ張る力が複雑にかかるため他の加工に比べて難易度が高いです。

絞り加工に使われる金型はダイ、金属板を抑えるためのブランクホルダー、プレスするためのパンチで構成されます。そして、絞り加工によって成形するのですからダイにはパンチに対応するような穴が空いています。作れるものはコップや鍋といった単純なものからカメラの筐体や灰皿といった多少複雑なものまで色々あります。

綺麗な面を作るということは人の手ではたくさん打ち付けなければいけないものをプレス機ひとつでできるのは文明の賜物と言えますね。その反面、人の手と異なり加工中の微調整ができない難しさはあります。機械の調整に失敗するとしわ、ひずみ、割れが生じます。

絞り加工は鍛造の一つなので、一度金型を作れれば大量生産しやすく金属のクズも抑えられます。

中でも難しい絞り加工は、底の深い容器を作るための深絞り加工で1回で絞りきれない時は2回目、3回目の再絞り加工を行います。

絞り加工の6つの種類

絞り加工で様々な製品を成形できるのは、ひとえにそれだけ金型のバリエーションがあるからです。世の中にたくさんの金属容器があることはそれを作る型があることを意味します。こちらでは一般的に行われる絞り加工の6種類を紹介します。御社が成形したい製品にはどの加工が使われているのか思い浮かべながらお読みいただきたいと思います。もし、一つの絞り加工だけでご希望の形にできない時は絞り加工を複合させ特注品対応いたします。

円筒絞り加工

円筒絞り加工は、円形の穴が空いたダイと円柱形のパンチを使って行います。絞り加工の中では最も基本的で円筒であることから力のかかり方が均一になります。円筒と言えば水筒のような狭いものを想像すると思いますが底面が円形であればどのようなものでも円筒絞り加工が使えます。例えばそこが広いフライパンや灰皿を成形する時にも円筒絞り加工が役立ちます。継ぎ目のないコップや鍋が大量に生産できるのはこの加工のおかげです。ちなみに、円筒絞り加工をする時は中心から全ての辺が等距離にある円盤が使われます。

円筒絞り加工は、円形の穴が空いたダイと円柱形のパンチを使って行います。絞り加工の中では最も基本的で円筒であることから力のかかり方が均一になります。円筒と言えば水筒のような狭いものを想像すると思いますが底面が円形であればどのようなものでも円筒絞り加工が使えます。例えばそこが広いフライパンや灰皿を成形する時にも円筒絞り加工が役立ちます。継ぎ目のないコップや鍋が大量に生産できるのはこの加工のおかげです。ちなみに、円筒絞り加工をする時は中心から全ての辺が等距離にある円盤が使われます。

角筒絞り加工

角筒絞り加工は三角形や四角形の穴が空いたダイに角柱状のパンチを使って成形します。頂点に力が集中するため円筒絞り加工に比べて調整が難しく歪みやすいことが知られています。角筒絞り加工が使われるものといえば流し台や浴槽、他にはお弁当箱などが挙げられます。角筒絞り加工の場合は円筒絞り加工のように絞りきることができず、縁の部分であるフランジが生じます。角筒絞りをした場合は歪み方が不均一であるため耳と呼ばれます。耳を生かした形状にすることもあれば縁抜き加工をしてきれいにすることもあります、

角筒絞り加工は三角形や四角形の穴が空いたダイに角柱状のパンチを使って成形します。頂点に力が集中するため円筒絞り加工に比べて調整が難しく歪みやすいことが知られています。角筒絞り加工が使われるものといえば流し台や浴槽、他にはお弁当箱などが挙げられます。角筒絞り加工の場合は円筒絞り加工のように絞りきることができず、縁の部分であるフランジが生じます。角筒絞りをした場合は歪み方が不均一であるため耳と呼ばれます。耳を生かした形状にすることもあれば縁抜き加工をしてきれいにすることもあります、

深絞り加工

深絞り加工とは、絞り加工の中でも深い底の容器を成型する加工のことです。ただ、何をもって深絞りと判断するかは単純な深さよりも形状で見た方がよく、基本的には成型された容器の直径より高さの方が大きい場合に深絞りと呼ばれます。

深絞り加工とは、絞り加工の中でも深い底の容器を成型する加工のことです。ただ、何をもって深絞りと判断するかは単純な深さよりも形状で見た方がよく、基本的には成型された容器の直径より高さの方が大きい場合に深絞りと呼ばれます。

深絞り加工は一般的に難しいとされる絞り加工の中でも最も難しく、深くプレスしても乱れが生じない技術が必要です。一回で絞れない時は数回に分けて加工します。しかし精密さがあれば直径数センチの金属チューブでさえ成形することが可能です。

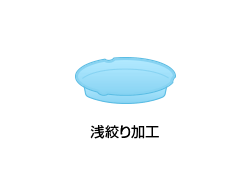

浅絞り加工

浅絞り加工は、深絞り加工と逆に浅い底の容器を作るための加工です。こちらも底面の広さと高さを比較した時の概念です。フライパンのように絞りきっても浅い底になるケースはありますが、基本的には絞りを途中でやめフランジを残します。例えば金属の灰皿にふちが付いているのはブランクの大きさに比べて絞り方が浅いからです。円筒絞り加工の場合は円形のフランジが残り、角筒絞り加工の場合は頂点の数だけ歪みが見られるフランジが残ります。このフランジをあえて残すことで価値を発揮する部品もあります。

浅絞り加工は、深絞り加工と逆に浅い底の容器を作るための加工です。こちらも底面の広さと高さを比較した時の概念です。フライパンのように絞りきっても浅い底になるケースはありますが、基本的には絞りを途中でやめフランジを残します。例えば金属の灰皿にふちが付いているのはブランクの大きさに比べて絞り方が浅いからです。円筒絞り加工の場合は円形のフランジが残り、角筒絞り加工の場合は頂点の数だけ歪みが見られるフランジが残ります。このフランジをあえて残すことで価値を発揮する部品もあります。

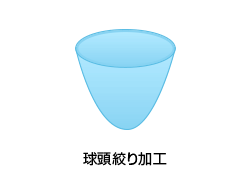

球頭絞り加工

これまで紹介したのは、柱状の底面を作る絞り加工でしたから平面に置けば立ちます。しかし、世の中にはボウルのように半球状の底になっている容器もありますね。これらを成形する時に使われる加工が球頭絞り加工です。球頭絞り加工は球形のダイスに合わせてプレスできれば良いのですがそもそもダイに底打ちするほどのプレスを絞り加工では行いません。そこで、球頭絞り加工をする時は半球形のパンチや液圧で成形します。ダイにはめ込まないため張り出し加工と呼ばれます。

これまで紹介したのは、柱状の底面を作る絞り加工でしたから平面に置けば立ちます。しかし、世の中にはボウルのように半球状の底になっている容器もありますね。これらを成形する時に使われる加工が球頭絞り加工です。球頭絞り加工は球形のダイスに合わせてプレスできれば良いのですがそもそもダイに底打ちするほどのプレスを絞り加工では行いません。そこで、球頭絞り加工をする時は半球形のパンチや液圧で成形します。ダイにはめ込まないため張り出し加工と呼ばれます。

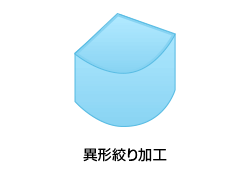

異形絞り加工

ここまで紹介したいずれにも当たらない複雑な絞り加工のことを異形絞り加工と言います。弊社で特注品の生産を請け負う場合はこの異形絞り加工に該当することが多いです。異形絞り加工は底面に合わせたパンチと、容器形状に合わせた金型を作ります。例えばストーブに使われる灯油タンクは角柱に模様が付いていますね。これは画一的な絞り加工では作れません。

ここまで紹介したいずれにも当たらない複雑な絞り加工のことを異形絞り加工と言います。弊社で特注品の生産を請け負う場合はこの異形絞り加工に該当することが多いです。異形絞り加工は底面に合わせたパンチと、容器形状に合わせた金型を作ります。例えばストーブに使われる灯油タンクは角柱に模様が付いていますね。これは画一的な絞り加工では作れません。

異形絞り加工は様々な方向に力がかかるのでその分難易度が高くなります。もちろん異形絞り加工かつ深絞り加工となれば相当の難易度が予想されます。

当社で加工可能な素材・材質の種類

絞り加工は硬いから難しい、柔らかいから簡単というものではありません。例えばアルミニウムは柔らかすぎることから成形が難しいというのが製造業の一般常識です。他には真鍮やメッキ鋼板あたりも成形に技術が必要です。このように、最適な製造をするためには素材選びからしっかり検討しましょう。当社では次の素材を扱っていますがこれ以外のものも応相談です。

| 鉄鋼 | ステンレス | 真鍮 |

| アルミニウム合金 | 銅合金 | メッキ鋼板(各種) |

主な取引先業種

フカサワは次のように他業種のクライアント様にご利用いただき、評価されてまいりました。これは弊社が業界を絞らず「お客様の生産性向上を製造という面からサポートする」という目的を持っていたからです。弊社はこれからもお客様の困りごとと真摯に向き合います。こちらに表記されていない業種からのお問い合わせも大歓迎です!ぜひ御社の問題解決に挑戦させてください。

| 建築・建材事業 | 車両・鉄道事業 | 弱電・電子機器事業 |

| ホビー・一般消費者向け製品事業 | 航空宇宙事業 |

よくある質問

弊社納入便がございます。近隣エリアならご配達も可能です。

遠方の際は運送会社様を利用させて頂きます。

提案事例

1.お客様図面には無かった細かい仕様までのご提案によりご契約した事例

お客様のご要望・お困りごと

絞りプレス製品にお客様の社名・製品名・使用上の目印の刻印を希望されていた。

弊社からの提案・解決までの道のり

刻印のフォント・大きさ・配置に制限があり、プレスメーカー・刻印金型メーカーとお客様の条件をフカサワが調整し、サンプルパターンを作って提案をし、その後成約となりました。

2.価格低減によりご契約した事例

お客様のご要望・お困りごと

現行購入先の値上げ幅が大きく、客先展開出来ずに困っているとの相談をうけた。

弊社からの提案・解決までの道のり

図面を頂き価格重視のメーカーから見積もりをとり提案したところ、その後成約。

3.試作サンプルの調整を重ね、クオリティの高い製品のご提案によりご契約した事例

お客様のご要望・お困りごと

新規立ち上げ品に使用する絞り加工品の見積もり依頼を頂く。

弊社からの提案・解決までの道のり

1度目の試作品を納入後、相手部品の仕様が変更になり、おのずと絞り加工品も図面変更となった。

本来なら金型を1から製作するところだが、手直し修正のみで対応し変更箇所への対応もしたところ量産契約にまでなりました。

納品までの流れ

1お問合せ

お問い合わせは下記のお問い合わせフォームよりお願いします。こちらは24時間送信可能です。お急ぎの場合はお電話いただければ可能な範囲でお答えします。

2営業担当から連絡致します。

お問い合わせ内容を整理したうえで弊社営業担当より連絡いたします。弊社は山形、長岡にも窓口を構えているのでお近くの支店へご連絡ください。

3図面送付

絞り加工で成形したい製品の図面やサンプルを送付いただきます。複雑な造形を必要とする特注品でも図面やサンプルを見ながら実現する方法を模索します。

4打合せ・見積りの回答

図面である程度の情報を理解した状態で打ち合わせに伺います。図面の段階である程度の見積もりは出していますが、本当のニーズは話し合って初めて分かるものだと考えています。

5試作

見積もりに同意いただきましたら、弊社が製品を試作します。絞り加工の精度や要求水準との適合性を確認していただき、この状態でよければ量産に入ります。

6量産のご発注

絞り加工は高い技術を必要としますが、大量生産に向いた加工法です。生産のスケジューリングについても問題ございません。

7弊社にて検査

作られた製品は一つ一つ弊社にて検査いたします。製品トラブルや問題発生があった場合はすぐに共有し、再テストなどのコストについて話し合います。

8納品

納品は、納期厳守を心がけております。部品をスムーズに運送することはそれが関わる製造工程を安定化させるメリットがあることを弊社はよく理解しております。