フカサワの抜き加工

抜き加工とは、一般的に板材などの材料を抜き型の形に合わせてプレスする工程です。型抜きといえばクッキーの型抜きを想像しがちですが製造における抜き加工はプレス機による圧力で目的の形を作ります。つまり、切削とは異なります。抜き加工はどうしても潰す、千切る力がかかるため断面が不安定になりやすく高度な技術が求められます。逆に、しっかりとした技術で抜き加工が行われるなら非常に効率よくパーツ加工ができるメリットを得られます。

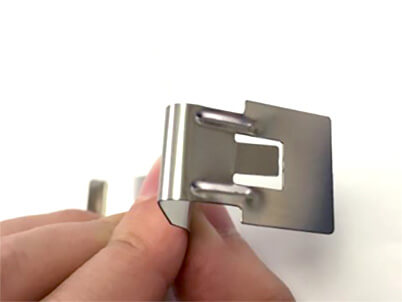

フカサワは特に複雑な形状への抜き加工に自信があります。単純に丸く切り抜く、四角に切り抜くだけなら簡単ですが複雑な形状に合わせた抜き加工はコストや技術の制約が生じやすいですが弊社は限られたリソースの中でお客様の要望を実現するためのノウハウを培ってまいりました。

当社では、このような抜き加工のお悩みを解決いたします。

- 精度の高い抜き加工を依頼したい。

- 複雑な形状の抜き加工に対応する業者を探している。

- 大量個数の発注を任せたい。

- コスト減を実現したい。

- 目的から一番よい提案をしてほしい。

抜き加工とは 特徴(メリット、デメリット)

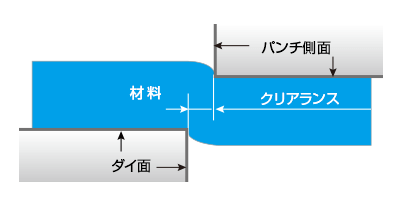

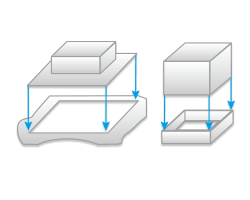

抜き加工とは、プレスによって板材の型抜きを行う工程のことを言います。金属を打ち抜くためには寸法に沿って穴の空いたダイ面とそれを正確に抜き出すパンチの上下一対が必要となります。これはハサミの原理と一緒であることから剪断加工(以下、せん断加工)と呼びます。

抜き加工とは、プレスによって板材の型抜きを行う工程のことを言います。金属を打ち抜くためには寸法に沿って穴の空いたダイ面とそれを正確に抜き出すパンチの上下一対が必要となります。これはハサミの原理と一緒であることから剪断加工(以下、せん断加工)と呼びます。

パンチによって圧力を受けた板材は押し込まれるときに多少曲がり、切断されます。切断面は金属が延びた部分であるダレ、きれいに切れたせん断面、圧力による亀裂(クラック)ができて引っ張られるようにちぎれた破断面、底面にあるバリの4層になります。きれいな切断面はそれぞれのバランスが良く、抜き加工がうまくいかないとせん断面が2層できたり破断面が広くなったりします。

この断面の美しさと大きく関わるのがダイ面とパンチの隙間を表すクリアランスです。抜き加工の性質上、完全に密接させることは難しいです。クリアランスが小さすぎると、きれいなクラックができずせん断面が2層になってしまうことや器具の破損が懸念されます。逆にクリアランスが大きすぎるともはや切断と言えずダレ、バリ、破断面が大きくなってしまいます。

切断面の美しさは製品としての見た目だけでなく強さや加工しやすさにも関わっているのでフカサワは細心の注意を払って抜き加工の調整をします。

抜き加工のメリット、デメリット

| メリット | デメリット |

|---|---|

| 生産性が高い 射出成型は1分間に3~10ショットに対し抜き加工は40~150ショット。 |

せん断面に「だれ」「バリ」が発生する |

| 材料歩留り率が高い。 板材から加工するので、スクラップが少ない。 同じ材料で異種品を同時に製作可能。 |

|

| 安定した精度の量産が可能。 |

抜き加工の5つの種類

打ち抜き加工

抜型により、板から所定の閉じた形状で打ち抜き、完全に分離する加工のことを打ち抜き加工と言います。抜き加工の中でも比較的ポピュラーなもので「型抜き」といえばこちらのイメージになるでしょう。製品が抜き落とされた部分はスクラップになります。

抜型により、板から所定の閉じた形状で打ち抜き、完全に分離する加工のことを打ち抜き加工と言います。抜き加工の中でも比較的ポピュラーなもので「型抜き」といえばこちらのイメージになるでしょう。製品が抜き落とされた部分はスクラップになります。

穴抜き加工

閉じた形状からパンチで打ち抜くという点では打ち抜き加工と変わりません。違いはダイに残った金属板の方が商品となることです。打ち抜き加工は商品の外周が切断面となりますが穴抜き加工は商品に空いた穴の内側が切断面となります。こちらは抜かれた部分がスクラップとなります。

閉じた形状からパンチで打ち抜くという点では打ち抜き加工と変わりません。違いはダイに残った金属板の方が商品となることです。打ち抜き加工は商品の外周が切断面となりますが穴抜き加工は商品に空いた穴の内側が切断面となります。こちらは抜かれた部分がスクラップとなります。

縁切り加工

成形品の縁をきれいに切り取って、形状を整えるのが縁切り加工です。抜き加工によって商品を作る加工と異なりすでに成形されている商品をきれいにする、大きさを調整することが目的です。そのためこれによって商品の形状や機能が大きく変わることはないです。外周がスクラップになります。

成形品の縁をきれいに切り取って、形状を整えるのが縁切り加工です。抜き加工によって商品を作る加工と異なりすでに成形されている商品をきれいにする、大きさを調整することが目的です。そのためこれによって商品の形状や機能が大きく変わることはないです。外周がスクラップになります。

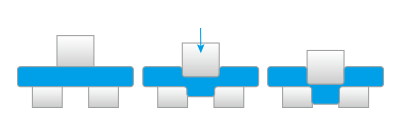

ハーフ抜き加工(半抜き加工)

穴抜きを途中で止めた状態にし、凸形状を作るものをハーフ抜き加工といいます。抜き加工の原理がプレスであるということは、途中で止めればただ製品に凹凸をつけるだけにとどめられることを意味します。これを利用した成形も抜き加工の一つに分類されます。きれいに切り取る他の加工と異なり亀裂を入れないように成形するのが腕の見せ所です。

穴抜きを途中で止めた状態にし、凸形状を作るものをハーフ抜き加工といいます。抜き加工の原理がプレスであるということは、途中で止めればただ製品に凹凸をつけるだけにとどめられることを意味します。これを利用した成形も抜き加工の一つに分類されます。きれいに切り取る他の加工と異なり亀裂を入れないように成形するのが腕の見せ所です。

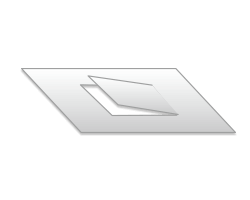

スリット(切込み)加工

一部が開いた形状を作るときに用いる抜き加工で、抜かれた部分は分離しないように注意を払います。この形状を作るためには金属板と平行なパンチを使えません。スリットの角度に合わせたパンチと、それと一対になるダイ(曲げダイ)が必要になります。

一部が開いた形状を作るときに用いる抜き加工で、抜かれた部分は分離しないように注意を払います。この形状を作るためには金属板と平行なパンチを使えません。スリットの角度に合わせたパンチと、それと一対になるダイ(曲げダイ)が必要になります。

抜き加工品のサンプル

フカサワは上記様々な抜き加工に対応でき、精度にも自信を持っています。なかでもフカサワが得意としているのは複雑な形状の抜き加工です。部品の形が複雑になるとそれだけダイやパンチの作り方、圧力計算や材質への理解に気を使わなくてはいけません。しかし、フカサワは創業80年で培った経験をもとにお客様の要望を叶えてまいりました。ここに紹介するのはフカサワが行える抜き加工の一例ですが、これより複雑な形状も対応可能です。ぜひご相談ください。

当社で加工可能な素材・材質の種類

抜き加工に使う金属板は用途や目的に合わせて適切な選択が必要です。限られたコストの中で製品価値を高めるための提案がフカサワの持ち味です。弊社が主に抜き加工で取り扱っている材質は鉄でSPCCなどの冷間薄鋼板が中心です。そのほかにはSUS材やアルミニウム材、固い真鍮材の加工についても豊富な実績がございます。これらの材質での製品加工を考えているならぜひ弊社にご相談ください。ここに挙げなかった素材についてもご要望に応じて取り寄せ、使用が可能です。ご検討の素材とそれによって期待する効果を教えていただければ適切なアドバイスをいたします。

| 素材・材質 | 鉄(SPCC・冷間薄鋼板など)、SUS材、アルミニウム材、真鍮材、各種プラスチック樹脂 |

|---|

主な取引先業種

フカサワはこれまで様々な業種のクライアント様と取引してまいりました。抜き加工が必要な部品でも他社に断られるほど複雑であったりその業界でしか使わないようなニッチな商品であったりする部品に関する相談を受けているため全く繋がりなく見える業界のサポートに携わることができました。ここに挙げた業界以外の会社からのご相談も承っております。山形、長岡にも支社を構えているので地方のお客様にも対応できます。

| 主な取引先業種 | 建築、建材関係、ホビー関係、機械部品関係(車載、医療機器、農業機器、発電機など) |

|---|

生産能力について

抜き加工についてよく聞かれる質問は生産能力です。生産能力はそのまま加工の対応力に結びつくので重要な問題ですね。弊社は200トンまでのプレス機械を用意しているので厚みのある金属板もしっかりせん断することが可能です。また1分間に40~150ショット打つことも可能です。つきましては、こちらに対応した抜き加工をさせていただきます。まずはお気軽にご相談ください。

納品までの流れ

1お問合せ

お電話かメールで弊社にお問い合わせください、内容を確認次第すぐに返信いたします。内容が詳細であるほどこちらから返答できる内容も充実します。

2図面送付

抜き加工によって成形したい部品の図面を送付いただきます。いただいた資料をもとに最適な加工法や素材を考えます。図面がない場合でも、まずはお気軽にご相談ください。

3打合せ・お見積り

実際に打ち合わせをすることで必要な加工について見えてきます。抜き加工をする場合においても生産性向上のほかにどのような課題を持っているのか?その部品をより簡略化、低コスト化できないかといった論点を話し合っていきます。提示した見積もりにご納得いただけましたら試作に入ります。

4試作

弊社は抜き加工を行うために200トンまでのプレス機を揃えております。一度試作を行って課題や制約が見えた時は丁寧に説明いたします。試作品の状態が良いと判断されたら本格的な生産体制に入ります。打ち合わせでのイメージと実際の試作品のイメージ差も埋めていきます。

5量産

弊社は様々なクライアントさまからの案件を同時進行させているので、スケジュール調整はお手の物です。しっかりと納期に間に合うような生産体制を作ります。抜き加工は比較的大量生産に向いた加工法です。

6納品

納期までに製品をお届けします。弊社の窓口となる拠点は埼玉、山形、長岡にございます。納品に際するご相談がありましたらそれぞれの支社で承ることができます。