特注ねじ製作・加工

(オーダーメイド受注生産品)

- どんなねじを作ればいいのか、専門家に相談したい。

- 手元にあるねじの同等品を探している。

- 試作を1個製作して仕様が決定したが、量産化のめどが立っていない。

- 規格品のねじの一部寸法だけ変更したものが欲しい。

- 現在の発注先が後継者不足で廃業してしまい、発注先を探している。

- コストカットや軽量化など相談に乗ってほしい。

などなど、お客様のさまざまなお悩みをお聞きして、ご要望に沿った特注のねじを製作いたします。

VA/VE提案、検査まで一貫しておまかせください。規格外のサイズも承っておりますので、お気軽にご相談ください。

製作事例

フカサワが製作した特注ねじの事例をご紹介します。いずれのお客様においても弊社のねじによって高品質化や効率化、コストダウンなどの課題解決を実現されました。

※守秘義務の観点からごく一部の事例のみを掲載しております。事例にない部品の製作可否など、詳しくは弊社までお問い合わせください。

- 品名

- コイン割りネジ

- 材質

- SWCH

- 加工

- 圧造

- 処理

- 三価黒色亜鉛

- 特徴

- コイン割り

- 品名

- インサートナット カットサキ

- 材質

- C3604

- 加工

- 切削

- 処理

- なし(生地)

- 特徴

- 先端形状

- 品名

- ミゾ付きボルト

- 材質

- S45C

- 加工

- 圧造+切削

- 処理

- 三価黒色亜鉛

- 特徴

- Dカット+Eミゾ

- 品名

- ロット線

- 材質

- S40C

- 加工

- プレス+転造

- 処理

- 異形状

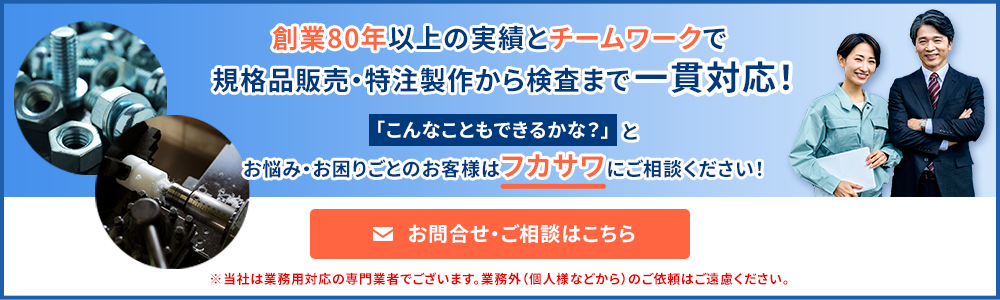

フカサワの特注ねじ製作が

選ばれる理由!

的確な問題解決提案

フカサワは80年以上にわたりお客様にねじや部品を安定供給し続けてまいりました。

長年の経験で培われた「総合力(コスト、デリバリー、人間力、提案力)」を活かし、会社を挙げてお客様の課題に向き合います。

図面が無くてもご相談ください

「どんなネジが必要か検討もつかない」「図面がなくて外注しようにもできない」というケースもお任せください。

お客さまとのお打ち合わせをもとに社内で特注ねじを設計して量産化までスムーズに対応。

「フカサワなら何でもできる」と実感していただけます。

適切な材料・プロセスをご提案します

フカサワでは多種多様な材料を取り扱っており、強度や耐腐食性、重量などお客さまのニーズに合わせて素材を選定しご提案します。

適切なVA/VE提案を行い、品質向上やコストダウン、工程改善を実現。貴社の業績アップに貢献します。

加工から熱処理・研磨まで当社で一貫対応できます

弊社は数多くの協力会社様と協業しています。

加工や熱処理、研磨など、それぞれの分野を得意とするパートナーと連携し、納品まで一貫して対応いたします。

弊社に一括してお任せいただけますので、発注手配や納期管理などの手間が削減可能です。

環境に配慮した表面処理もお任せ下さい

海外の環境負荷物質規制(ROHS・REACHなど)の対応についてもご相談ください。

環境に配慮した表面処理を行い、調査や書類の作成も可能です。

また、ISO14001の環境マネジメントシステムを取得しており、環境にやさしい企業経営を実践しています。

納品までのフロー

- 図面がなくてもOK

- 図面がある場合はご共有

- 軽量化など製作部品への希望お伺い

- コストや品質向上など希望条件お伺い

- 具体的なご提案

- お見積りをご回答

- 梱包仕様のお打合せ

- 製作手配

- 製品加工

- 窓口は弊社一本のみ。

※複数窓口なく手間削減!

- 厳重な検査

※不良品トラブルを未然に防ぎます

- 期日内での納品

- 手間・コストカットを実現!

取扱素材

- アルミ(A5052)

- ステンレス(SUS)

- SUS304(2B, HL, 鏡面)

- SUS316

- SUS430

- 鉄

- SWCH

- S45C

- SCM435

- SPCC

- SPHC

- SECC

- SS400

- 銅・真鍮

- C2800

- C3602

- C1100

- C3604

- 樹脂・プラスチック

- アクリル

- 塩ビ

- ポリカーボネート

- アルミ(A5052)

- ステンレス(SUS)

- SUS304(2B, HL, 鏡面)

- SUS316

- SUS430

- 鉄

- SWCH

- S45C

- SCM435

- SPCC

- SPHC

- SECC

- SS400

- 銅・真鍮

- C2800

- C3602

- C1100

- C3604

- 樹脂・プラスチック

- アクリル

- 塩ビ

- ポリカーボネート

加工の種類

機械加工

切削加工や冷間圧造、曲げ加工など、さまざまな機械加工が可能です。「No」とは言わず、お客さまのご要望に応じた形状のねじを造り出します。他社で断られたような加工についてもご相談ください。

表面処理

金属製品の錆や変色を防ぐ、美しい状態を保つためには表面処理が必要不可欠です。電気めっき、無電解めっき処理を行い、ねじがより長持ちするようになります。ROHSやREACHなど各種規制にも対応可能です。

- 装飾鍍金

- 防錆処理

- 焼付塗装

- クロムフリー

- バフ研磨

- 弛み止め加工

- 特殊樹脂塗装

- アルマイト処理

- 三価クロメート

- 三価黒色亜鉛

- 三価鉄亜鉛合金鍍金

熱処理

焼きなまし、焼ならし、焼入れといった各種表面処理も行います。

必要とされるスペック(耐摩耗性、強度、防錆など)に応じて適切な処理方法をご提案し、品質向上やコストダウンに貢献します。

ロック加工

ねじにコーディングを施すことで緩みや脱落を防ぐことができます。半永久型ロック加工、繰り返し型ロック加工、漏れ防止のシール型の3種類からお選びいただけます。詳しくは下記のページをご覧ください。

- 半永久型ロック加工

- 繰り返し型ロック加工

- 漏れ防止のシール型

- その他

規格品・代理店製品(メーカー市場流通品)販売

工業規格品をはじめ、メーカー市場流通品まで幅広く取り扱っております

規格品

- 小ネジ

- 組み込みネジ

- タッピンネジ

- ボルト

- ナット

- 座金

- 止め輪

- ピン

- リベット

- キー

- アンカー類

- 関連工具

- インサートナット

- 六角穴付ボルト

- 六角穴付止めネジ

代理店製品

- デルタイト

- プラックス

- ノジロック

- タンパーネジ

- 各種セルフタップネジ

- 各種いたずら防止ネジ

- その他

緩み止め

- 各種緩み止めネジ

- その他

- 小ネジ

- 組み込みネジ

- タッピンネジ

- ボルト

- ナット

- 座金

- 止め輪

- ピン

- リベット

- キー

- アンカー類

- 関連工具

- インサートナット

- 六角穴付ボルト

- 六角穴付止めネジ

代理店製品

- デルタイト

- プラックス

- ノジロック

- タンパーネジ

- 各種セルフタップネジ

- 各種いたずら防止ネジ

- その他

緩み止め

- 各種緩み止めネジ

- その他

改善提案実績

SUS630(12.9)相当の強度でCAPを製作出来る工場を探していたが断られてしまった。

材料をSUS410に変更提案した上で、(12.9)相当のCAPが製作出来るメーカーを選定。現在試作を受注し、試作評価合格後に量産化の見通し。

一般的には流通していない浴室関連の特殊な部品を製作できる外注先を探していたが、現品素材が真鍮と樹脂で出来ていたため製作工程が多くなり、コストが高くなってしまうのが課題だった。

外観を現品に合わせ、素材を代替可能な樹脂素材に一本化することで価格と工数を削減。図面を作成し、お客様承認後に試作品を納品し、問題なくご使用いただけた。

ワイヤー用のローラーが破損。製作しようにも図面がなく、さらに現品に欠損があるため全体像がわからず困っていた。

現品と詳細情報を入手して図面を作成。製品の形状確認を行い、お客様承認後部品を製作し無事納入。ワイヤーも問題なく使用できている。

締め付け後にねじ頭を溶接したように見えるようなデザイン重視のねじを製作しようとしたが、切削加工では量産に向いていないことが判明した。

量産に向いている鍛造で検討。通常であれば製作困難な形状であったが、お客様との間で打ち合わせを重ね、金型調整を行なって量産化に成功。

組み込みねじ締めを自動機で締め付ける際に、従来品では誘い込み部分がうまく入らなくて困っていた。

おねじのあら先部分をめねじに誘い込みやすい半棒先に形状変更し、かみ合わせを改善。スムーズな締め付けを実現した。

3mm用トラス頭の+字穴リセスの変更を納入業者に依頼したが断られた。

トラス頭部3mmの+字穴リセスを4mmと共通の2番に統一することで、電動ドライバーの工程削減を実現。作業者が電動ドライバーを持ち替える作業タクトが「0」になり作業改善が図れた。

場所によって非締め付け部材の厚みが違うため、長さが異なるねじを2種類使っていたが、1種類にして効率化を図りたい。

それぞれの部材の厚みを考慮し、双方に適したねじ長さを検討した上で、2箇所で使える特殊ねじを開発。ねじを共通化したことで、部品管理の効率化、締め付け間違いなどの作業ミス、作業タクトの低減などの改善効果を図れた。

組み込みなべ小ねじが電動ドライバーのビットにセットする際にねじが傾くため、締付け不具合が発生していた。

電動ドライバーヒットの先端に+字穴なべ頭の形状に合わせたキャップを製作。+字リセスと頭部全体を包み込むことで、電動ドライバーのビットとねじが垂直にセットできるようになり、締め付け不具合の改善を実現。

切削で製作しているスリ割りねじを使っていたがコストがかかっていたのが課題だった。

加工方法をヘッダーコイン割へ切り替えるよう提案。量産化でコスト削減を実現した。

Pタイプの二条ねじを使っているが、緩みが頻繁に発生して困っていた。

他メーカーのオリジナル製品に切り替えることで、緩みが出ないようになった。

座金組み込みねじを使用していたが、部品のコストが高く利益を圧迫していた。

座付きねじに切り替えることでコスト低減。粗利率の向上に成功した。