機械加工にはさまざまな種類があり、素材や形状、求められるスペックに応じて適切な方法を選ぶ必要があります。そのためには「どんな加工方法があるか?」「その加工方法でどのようなことができるか?」を把握しておくことが大切です。

今回は金属加工の種類や特徴などを体系的にご説明します。この記事を読めば金属加工に関する基礎的な知識を習得することができますので、特に製品製造をご検討中の方、これから金属を扱う予定がある方は参考にしていただければ幸いです。

目次

金属加工とは?知っておきたい基礎知識

金属加工の目的と概要

金属加工が重要な理由

大きく2段階の加工方法

「形作る加工」の分類

「材料の性質を変化させる加工」の分類

目的別に選ぶ金属加工方法

成形を目的とする加工

除去を目的とする加工

付加価値を目的とする加工

熱処理の方法

表面処理の方法

金属素材による切削加工の難易度

金属加工が難しい難削材

難削材の重要性

適切な金属加工会社を選ぶためのまとめ

金属加工をお考えならご相談ください~難削材もOK~

金属加工とは?知っておきたい基礎知識

金属加工とは、読んで字のごとく金属に加工を施すことを指します。なぜ金属加工が必要かと言うと、設計通りに製品を仕上げるには、そこに使われる金属材料や金属部品の形状やサイズを変えたり整えたりしなければならないからです。

以下に、金属加工の目的や理由をご説明しましょう。

金属加工の目的と概要

金属加工の目的は、求められる形や状態、寸法になるよう成型するだけではありません。金属材料を製品化するために、利便性、耐久性、意匠性などを高めることも目的となります。

なお、金属材料で代表的なのは、鉄、アルミニウム、金、銀、銅の5種類。また、金属材料には5大特徴と呼ばれる以下のような特性があり、これを踏まえて加工が施されます。

- 電気伝導性:電気を通す

- 熱伝導性:熱が伝わりやすい

- 展性:圧力・打撃を加えることで破壊されずに板状や箔状に広げられる

- 延性:引っ張れば破壊されずに伸びる

- 光沢:磨けば輝く

金属加工が重要な理由

なぜ金属加工を施すのかと言うと、以下のようなメリットがあり、加工された金属材料や金属部品を使用することで製品価値が高められるからです。

- メリット①:強度が高まる

- メリット②:耐摩耗性、耐熱温度が高まる

- メリット③:コスト低減が図れる

- メリット④:寸法精度を安定化できる

- メリット⑤:放電加工やワイヤー加工が可能

- メリット⑥:腐食を防げる…など

大きく2段階の加工方法

金属加工は大きく分けて「形作る加工」と「材料の性質を変化させる加工」という2種類に分けられます。「形作る加工」だけ、あるいは「材料の性質変化」だけというように、どちらか一方のみで製品や部品ができあがるわけではありません。

「形作る加工」で材料から成形し、「材料の性質を変化させる加工」で機械的性質を向上させる、あるいは逆に「材料の性質変化」で金属を加工しやすい状態にして「形作る加工」で形作っていくというように、ほとんどの場合は両方の加工を経て部品や製品が完成します。

「形作る加工」の分類

「形作る加工」とは工作機械を用いて削ったり切断したり、あるいは穴や溝を掘る、力を加えて変形させるなど金属を成形する加工のことを指します。

「形作る加工」にはさまざまな種類の加工方法がありますが、JIS規格を参考にして分類すると、代表的な加工方法は下表のようになります。

| 大分類 | 中分類 | 小分類 |

|---|---|---|

| 機械加工 | 切削加工 | 円筒研削 |

| 平面研削 | ||

| 研削加工 | 放電加工 | |

| レーザー加工 | ||

| 特殊加工 | 打ち抜き | |

| 曲げ | ||

| 塑性加工 | プレス加工 | 自由鍛造 |

| 型鍛造 | ||

| 転造 | ||

| 鋳造 | 砂型鋳造 | |

| ダイカスト | ||

| その他 | 粉末冶金 | |

| 金属3Dプリンター | ||

「材料の性質を変化させる加工」の分類

「材料の性質を変化させる加工」とは金属に熱を加えたり冷やしたり、あるいは表面をコーティングしたりして金属の性質を変化させる加工方法です。

「材料の性質を変化させる加工」にはさまざまな種類の加工方法がありますが、JIS規格を参考にして分類すると、代表的な加工方法は下表のようになります。

| 大分類 | 中分類 | 小分類 |

|---|---|---|

| 熱処理 | 焼入れ&焼戻し | |

| 焼ならし | ||

| 焼なまし | ||

| 浸炭 | ||

| 表面処理 | めっき | |

| 化成処理 | リン酸塩処理 | |

| クロメート処理 | ||

目的別に選ぶ金属加工方法

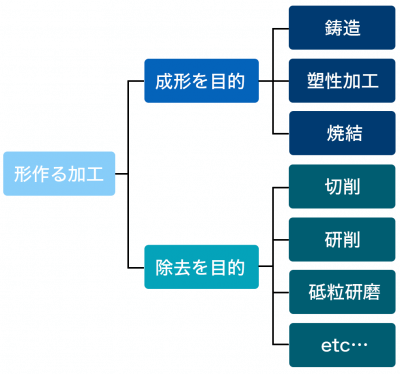

製品や部品を「形作る加工」はさらに「成形を目的とする加工」と「除去を目的とする加工」の2種類に分けられます。成形を目的とする加工とは素材の状態にある金属を製品や部品の形にすることです。除去を目的とする加工は金属を削ったり切断したりして製品や部品を形作る加工のことを指します。

製品や部品を「形作る加工」はさらに「成形を目的とする加工」と「除去を目的とする加工」の2種類に分けられます。成形を目的とする加工とは素材の状態にある金属を製品や部品の形にすることです。除去を目的とする加工は金属を削ったり切断したりして製品や部品を形作る加工のことを指します。

たとえば水を型に入れて冷蔵庫で冷やしてしばらくすると、型の形状に合わせて氷ができあがります。大きな氷の塊を彫刻刀で削ると美しい氷像ができます。成形を目的とする加工は前者、除去を目的とする加工は後者をイメージするとわかりやすいです。

成形を目的とする加工

目的の形状にするため、金属に圧力や熱を加えることで成形したり変形させたりすることを「成形加工」と言います。成形加工には、「鋳造」「塑性加工」「焼結」という加工方法があります。

・鋳造:加熱してドロドロに溶けた金属を鋳型の中に流し込み、凝固させることで形作る加工方法です。水を型に流し冷やして氷を作るのと同じ原理です。

・塑性加工:素材に大きな力を加えて変形させる加工方法です。代表的なものにプレス加工や鍛造などが挙げられます。代表例は日本刀の鍛錬です。刀鍛冶がハンマーで鉄を叩いて伸ばすことで日本刀を形作ります。

・焼結:粉末状の素材を焼き固めることで成形する方法です。子供の頃に砂場の砂に水を少し混ぜて手で圧力をかけて団子を作った経験がある方もいらっしゃるかもしれません。焼結はそれに近いイメージです。

除去を目的とする加工

除去を目的とする加工とは、金属の不要な部分を除去することで製品や部品の形を作る加工のことです。「切削」「研削」「砥粒研磨」「放電加工」「切断加工」などが挙げられます。

・切削:旋盤やフライス盤、マシニングセンタなどの工作機械を用いて刃物によって加工物を切ったり削ったり、穴を空けたりする加工方法で、多くの工場で取り入れられている金属加工の中でもスタンダードな加工方法です。

・研削:砥石によって加工物を削ることで材料から製品・部品を形作る加工方法です。砥粒研磨は砥粒(硬度が高い粉末状の物質)によって金属の表面を磨く加工方法で、より表面をきれいに・精度高く仕上げることができます。

・放電加工:電極から加工物に放電させ、電気の力で金属を切断したり削ったりする加工方法です。微細な加工や難削材の加工も可能です。

・切断加工:レーザーや熱によって加工物を切断します。

付加価値を目的とする加工方法

「材料の性質を変化させる加工」とは、言い換えれば光沢を出す、腐食を防ぐと言った「付加価値を目的とする加工」です。金属に付加価値を与える加工方法としては、「熱処理」と「表面処理」があります。

・熱処理:金属を加熱したり冷却したりして性質を変化させる加工方法です。金属は元素が結合してできていますが、熱を加えたり冷却したりすることで、組織が変質し、機械的性質(硬さや引張強さ、耐摩耗性など)を変化させることができます。

・表面処理:金属の表面にめっきや塗装などを施す加工です。特殊なコーティングあるいは塗料の塗膜で金属の表面を覆う事で腐食などを防ぐことができます。

熱処理の方法

処理とは金属を加熱するあるいは冷却することで組織を変質させる加工方法で、金属全体に効果が及ぶ「全体熱処理」と表面のみを変質させる「表面熱処理」の2種類があります。

処理とは金属を加熱するあるいは冷却することで組織を変質させる加工方法で、金属全体に効果が及ぶ「全体熱処理」と表面のみを変質させる「表面熱処理」の2種類があります。

さらに、全体熱処理には熱サイクル(加熱と冷却)によって金属を変質させる「熱処理」と、0℃以下に冷却するなどして固溶させる「特殊熱処理」があります。

熱処理には「焼入れ」「焼戻し」「焼なまし」「焼ならし」があり、金属の機械的性質、つまり硬度や引張強さなどを強化することが可能です。特殊熱処理は熱処理済みの金属の機械的性質をさらに向上させる用途に用いられます。

表面熱処理には高温で炭素を表面に浸透させて硬化させる「表面焼入れ」と、高温の窒化雰囲気下で金属の表面を硬化させる「熱拡散処理」があります。

表面処理の方法

表面処理は金属の表面に保護膜を形成し、防錆効果や潤滑性能を向上させる加工です。金属皮膜を被覆させる「めっき加工」、処理剤によって化学反応を起こさせて耐腐食性や表面親和性を高める「化成処理」、電解質溶液に浸して通電することでアルミニウムへの酸化皮膜を形成し錆びにくくする「アルマイト処理」があります。

表面処理は金属の表面に保護膜を形成し、防錆効果や潤滑性能を向上させる加工です。金属皮膜を被覆させる「めっき加工」、処理剤によって化学反応を起こさせて耐腐食性や表面親和性を高める「化成処理」、電解質溶液に浸して通電することでアルミニウムへの酸化皮膜を形成し錆びにくくする「アルマイト処理」があります。

また、塗装も表面処理の一種と言えます。塗料を直接塗布したりスプレーなどで吹きかけたりする「流動性塗装」と、粉末状の塗料を塗布する「粉体塗装」の2種類があります。塗装の代表例は車のボディや建物の外観、公園の遊具などです。美観を向上させるとともに、錆を防ぐことができます。

金属素材による切削加工の難易度

金属は素材によって切削加工の難易度が異なります。加工が容易なものを「快削材」と言い、一方で加工が難しいものを「難削材」と言います。

技術者として金属加工を行うには、機械加工技能士、めっき技能士といった国家資格や溶接技能者、溶接管理技術者などの民間資格が必要です。さらに、難削材の加工技術には、技術者としてのノウハウや長年の経験を要します。

金属加工が難しい難削材

「快削材」は、機械的性質を劣化させない程度のごく微量の添加物(鉛・硫黄・マンガンなど)を含んでいます。これらの添加物によって切削加工が容易となり、切削の美しい仕上がりが得られます。しかし、食品・医療関係等では、添加物が認められていないので注意が必要です。

加工が難しい「難削材」の代表例と言えば、ステンレスやチタンなどです。難削材を加工する場合、快削材あるいは一般的な金属材料と同じ条件で加工すると熱が放射されず刃先の温度が上昇しやすい、刃物の寿命が短くなる、精度が悪くなる、発火・引火する危険性が高くなるなど、さまざまな問題が生じるため、特殊な加工を施す必要があります。

難削材の重要性

加工がしにくく、一般的な環境ではトラブルを引き起こすリスクがある難削材ですが、デメリットばかりではありません。加工がしにくいほど硬いということは、言い換えれば通常の金属よりも格段に強いと言えます。

加工がしにくく、一般的な環境ではトラブルを引き起こすリスクがある難削材ですが、デメリットばかりではありません。加工がしにくいほど硬いということは、言い換えれば通常の金属よりも格段に強いと言えます。

たとえばチタンは熱に強く力が加わっても元に戻る性質があり、耐腐食性にも優れています。そのため、航空機や自動車、海洋施設や医療など、過酷な環境下で使われる製品のパーツや部品などに採用されています。

ステンレスもまた優れた機械的性質をもち、耐熱性も高いため、食器や厨房器具などの私たちの身近な分野から、航空・宇宙、医療などの専門的分野まで広く使われています。

メリットとデメリットは表裏一体。加工が難しければ難しいほど優れた素材と言えるのかもしれません。フカサワでは、チタン、ステンレスをはじめ、多種多様な種類の金属加工を承っております。

適切な金属加工会社を選ぶためのまとめ

金属加工には多種多様な加工方法があり、適切な方法を選ぶ必要があります。そして、金属加工技術には専門の知識や経験を要します。しかも、加工技術は日進月歩です。

まずは、「形作る加工」が必要なのか、「材料の性質を変化させる加工」が必要なのか、その両方が必要なのか、用途を明確にしましょう。次に、目的は「成形」なのか、「除去」なのか、光沢や腐食防止と言った「付加価値」の仕上げは必要なのかを考えます。そして、もちろん、加工する金属素材はどんな特徴を持ったものが希望なのかをはっきりさせておきます。

これらの用途や目的、素材の特徴をメモして金属加工業者と相談しましょう。製品化にあたっての図面やデータを用意し、数量、希望納期なども明らかにしておくと、相談がスムーズです。もちろん、見積を取ることも忘れずに。きめ細かく相談に応じてくれる金属加工業者を選ぶことが大切です。

金属加工のご相談なら「難削材もOK」のフカサワへ

金属加工の依頼先を探している、素材選定から完成品の納入まで一貫して対応してほしいというお悩みがございましたら、株式会社フカサワにご相談ください。

ねじや部品・パーツの総合商社として80年。長い歴史で培われた総合力(コスト、デリバリー、人間力(対応力)、提案力)をもって、日本全国のお客様の課題を解決してまいりました。金属加工においてもご提案から設計、加工、品質管理、納品まで一貫して対応。素材選びの段階からご相談いただけます。難削材の加工や特注品・オーダーメイド品の製造もお任せください。ご要望どおりのねじ、部品・パーツを納期通りに安定的に供給いたします。

金属加工のお困りごと、生産現場における課題などがございましたら、私たちにお気軽にご相談いただければ幸いです。お客様のニーズに合わせた金属加工をご提案申し上げます。

«前へ「金属加工はどんな時に選んだら良い?メリット・デメリットを徹底解説」 | 「【金属加工の見積もりはどう決まる?】部品製造コストを抑えるコツまで解説」次へ»