樹脂成形の金型とは?

金型とは樹脂を形づくるための金属でできた型のことを指します。たとえばハートの形をした型の中に溶けたチョコレートを流し込んで冷やすことで、ハート型のチョコレートを作ることができます。

樹脂成形では主に「射出成形」という技術が用いられます。チョコレートと同様に、熱して柔らかくなった樹脂を、造りたい部品やパーツ、製品を象った金型の中に流し込んで冷却することで、樹脂製品を形づくることができます。

チョコレート作りでは型が1個あれば同じ形のチョコレートを何個も作ることが可能です。射出成形も一度金型を造ってしまえば大量生産ができます。金型の設計や製作時に費用はかかりますが、その後は比較的低コストかつ短時間で部品やパーツ・製品を生産することが可能です。

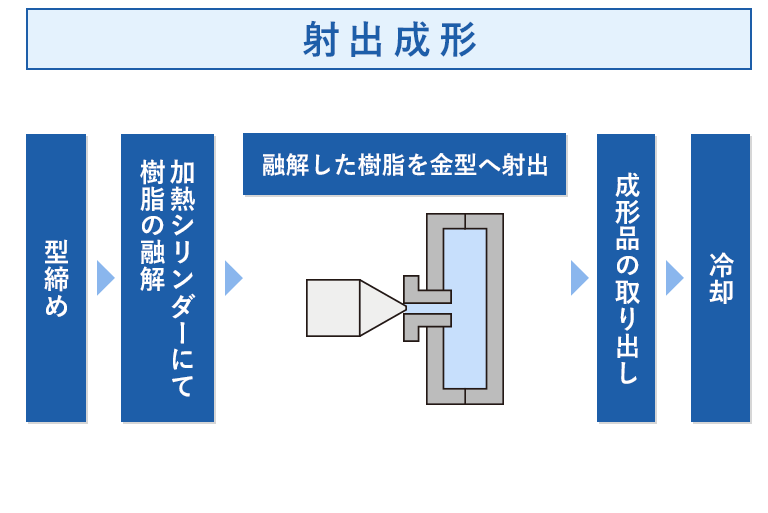

樹脂の射出成形による生産工程とは?

金型を使った射出成形は大きく「型締め」「樹脂の融解」「樹脂の射出」「冷却」「成形品の取り出し」という5つの工程があります。

まずは型締め装置を用いて金型をしっかりと閉じます。型締めをした金型は中が空洞状態になっていて、そこに樹脂を流し込むのです。型が締まっていないとバリなどの不良が発生する可能性があります。

樹脂製品の材料となるペレット(粒状になった樹脂)を200~300℃くらいまで熱して柔らかくします。これが融解です。その後、融解した樹脂を型締めした金型の中に圧力をかけながら射出します。射出が完了したら樹脂が固まるまで圧力をかけ続けながら数秒~数分間冷却し、完了したら型を開いて成形品を取り出して完成です。取り出すときは力をかけすぎたり無理やり取り出そうとしたりすると、成形品が変形したり破損したりする可能性もあるので、注意が必要です。

射出成形では射出成形機という機械を用いて、上記の一連の工程を行います。さまざまな手順があって手間がかかるように思われますが、射出成形では数十秒~数分に1個単位(大きさ等によって異なる)で樹脂製品を量産することが可能です。

射出成形機によって大量の製品や部品・パーツを生産することができますが、温度や射出速度などの条件設定を正確に行わないと不良が生じたり成形品の性能に影響が出たりします。

金型の設計・構造

樹脂の射出成形を行う際には金型の設計が非常に重要となってきます。金型どおりに成形品が出来上がるため、高精度に仕上げなければなりません。金属をマシニングセンタなどで精巧に加工して造ります。また、材質選びも重要です。射出成形では前述のとおり圧力をかけながら熱した樹脂を流し込むため、耐熱性や耐久性が必要となります。部品やパーツなどを量産する場合は金型を何度も使い回すため、耐摩耗性も必須です。そのため、金型には合金工具鋼や高速度工具鋼、超硬合金、セラミックなど、機械性質が優れた金属素材が用いられます。

樹脂の射出成形を行う際には金型の設計が非常に重要となってきます。金型どおりに成形品が出来上がるため、高精度に仕上げなければなりません。金属をマシニングセンタなどで精巧に加工して造ります。また、材質選びも重要です。射出成形では前述のとおり圧力をかけながら熱した樹脂を流し込むため、耐熱性や耐久性が必要となります。部品やパーツなどを量産する場合は金型を何度も使い回すため、耐摩耗性も必須です。そのため、金型には合金工具鋼や高速度工具鋼、超硬合金、セラミックなど、機械性質が優れた金属素材が用いられます。

また、金型にはいくつか種類があり、成形品に合わせて適したものを選ぶことが大切です。

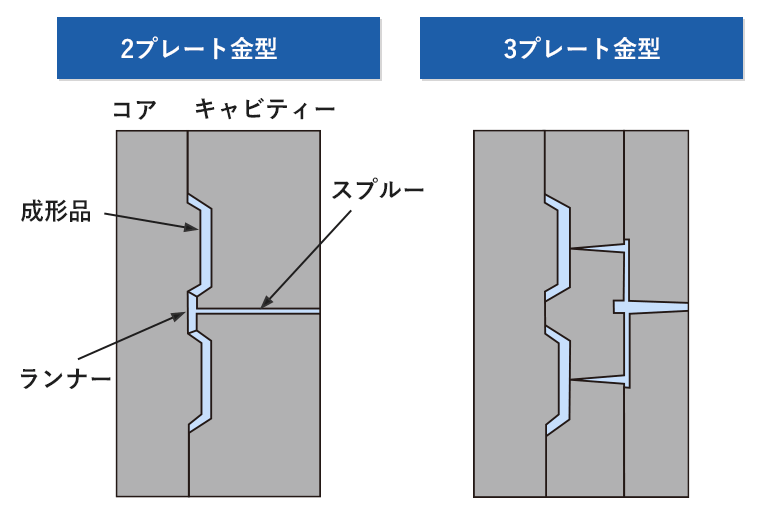

2プレート金型

2プレート金型とはその名の通り2つの型板を合わせた金型のことを指します。もっともシンプルでよく使われるタイプの金型です。たい焼き器をイメージするとわかりやすいかもしれません。2枚の鯛を象ったプレートの中にそれぞれ生地を流し込んだ後にプレートを締めることで、1つのたい焼きを作ることができます。

2プレート金型は「固定側型板」と「可動側型板」という2つの型板から構成されています。

固定側型板

固定側型板とは射出成形機の固定側取付板に取り付ける型板のことです。「キャビ側」「雌型」とも言われます。その名の通り、この固定側型板が動くことはありません。成形品の外側、あるいは表面になる部分を成形します。

可働側型板

射出成形機の可動側取付板に取り付ける型板のことです。「コア側」「雄型」とも呼ばれます。この可動側型板が動いて固定側型板と合わさって型締めを行った後に、樹脂を流し込んで成形します。

一般的に射出成形機の可動側取付板の上に成形品を金型から押し出すためのエジェクタープレート(上下)を取り付け、さらに突き出し動作をするためのスペースを確保するためのスペーサーブロックを設置し、その上に可動側型板を取り付けます。

3プレート金型

固定側型板と可動側型板に加えて「ランナーストリッパープレート」というプレートを用いた金型を3プレート金型と言います。

射出成形を行うと成形品の周りにランナーという不要な部分が残ります。ランナーストリッパープレートがあることで、成形品からランナーを除去することができます。

ランナーストリッパープレート

2プレート金型では固定側取付板の上に固定側型板を取付けますが、3プレート金型では固定側取付板の上にランナーストリッパープレートを設置し、さらにその上に固定側型板を取付けます。

コア

コアとは射出成形機の可動側のことを指す言葉です。「雄」とも呼ばれます。可働側型板を「コア側」と呼ぶのは、射出成形機の可動側をコアと呼ぶからです。コア側の金型は凸形状になっており、製品の裏側を成形します。

キャビティー

キャビティーとは射出成形機の固定側のことを指す言葉です。「雌」とも呼ばれます。キャビティー側の金型は凹形状になっており、製品の表側を成形します。

金型は温度が重要?!

射出成形において特に大切なのが金型の温度です。先ほどもご説明したように、射出成形では熱した樹脂を金型の中に流しこむため、当然樹脂そのものの温度が重要なのは言うまでもないのですが、それを射出する金型の温度も成形品の強度や耐久性、外観、寸法精度などに大きく影響を及ぼします。

射出成形において特に大切なのが金型の温度です。先ほどもご説明したように、射出成形では熱した樹脂を金型の中に流しこむため、当然樹脂そのものの温度が重要なのは言うまでもないのですが、それを射出する金型の温度も成形品の強度や耐久性、外観、寸法精度などに大きく影響を及ぼします。

金型の温度が高すぎると樹脂の粘度が低くなり、逆に温度が高すぎると粘度が高くなってしまい、いずれも不良が発生しやすくなります。

金型の温度はだいたい15~90℃の範囲で、水冷式温度調節器を用いて適切な温度を維持します。

金型を90℃以上にする場合は加圧水型や油圧温度調節器、カートリッジヒーターなどを用いて温度調節を行う必要があります。

その他成形方法の金型

樹脂の成形方法として射出成形以外にも「ブロー成形」や「圧縮成形」というものがあります。ブロー成形とはボトルなど中が空洞になっている樹脂製品を成形する際に用いられます。溶けたガラスの中に空気を入れてガラス瓶を作る製法を応用したものです。

樹脂の成形方法として射出成形以外にも「ブロー成形」や「圧縮成形」というものがあります。ブロー成形とはボトルなど中が空洞になっている樹脂製品を成形する際に用いられます。溶けたガラスの中に空気を入れてガラス瓶を作る製法を応用したものです。

圧縮成形は熱を加えることで硬化する性質をもつ熱硬化性樹脂を成形する際に用いられる技術で、軟化した樹脂を金型の中に入れて圧力をかけながら加熱して硬化させます。

ブロー成形の金型

ブロー成形の金型も射出成形の金型と同様に2つで1セットになります。ブロー成形の場合は樹脂がパイプ状に押し出されます。この押し出されたものを「パリソン」と言います。成形する際にはパリソンを金型で挟んで中に空気を吹き込むとパリソンが風船のように膨らみ、金型の内部に張り付いて製品が形つくられます。

圧縮成形の金型

圧縮成形の金型は下型と上型がセットになっており、その中にフェノール樹脂やエポキシ樹脂などの熱硬化性樹脂をキャビティ(金型の内部の凹みになっている部分)に入れて、圧縮成形機で圧力をかけながら加熱して硬化させます。

樹脂成型・金型のお困りごとはご相談ください。

金型は樹脂成形においてもっとも重要な要素といっても過言ではありません。金型の精度が低いと成形品の質も下がってしまいます。また、成形時の温度制御が正確に行われていないと、やはり不良の原因になってしまいます。

樹脂成形や金型でお困りごとがありましたら、株式会社フカサワまでご相談ください。素材選定から金型の設計・製作・検査・納品まで、一貫して対応可能。ご要望どおりの樹脂部品・パーツを納期通りに、安定的に供給いたします。

漠然としたお問い合わせやご要望、図面がない状態でのご相談も大歓迎です。まずは本社もしくは最寄りの営業所にご連絡ください。

«前へ「樹脂の種類と成形方法!~適した方法で樹脂成形するために~」 | 「【樹脂の切削加工】 最適な素材選びまで丸っと解説!」次へ»