接着加工とは

接着加工とは複数の樹脂部材を溶剤(接着剤)や熱を用いてくっつけて1つのものを造る加工方法を指します。ねじやリベットなどによる接合と比較すると軽量化が図れる、面で接合するため強度が高い、接合部の気密性が高いなどのメリットが得られます。また、成形加工では形造ることができない複雑な形状も、接着であれば実現可能です。

接着加工には大きく分けて「溶剤接着」「熱接着」「重合接着」という3種類があります。それぞれ詳しく見ていきましょう。

| 溶剤接着 | 熱接着 | 重合接着 |

|---|---|---|

|

|

|

溶剤接着

溶剤接着は溶剤を用いて部材同士を接着する方法です。パーツを接着剤で接着していって1つの模型を造るプラモデルをイメージするとわかりやすいかと思います。溶剤や水が化学反応を起こして乾燥すると部材同士が強力に結合します。

異なる素材同士の部材でも接着できる、熱が生じないので歪みが発生しづらい、熱に弱い素材でも接着ができるといった点がメリットです。一方で後述する熱接合やボルトなどを使った締め付けよりも接合強度が低いといった側面もあります。

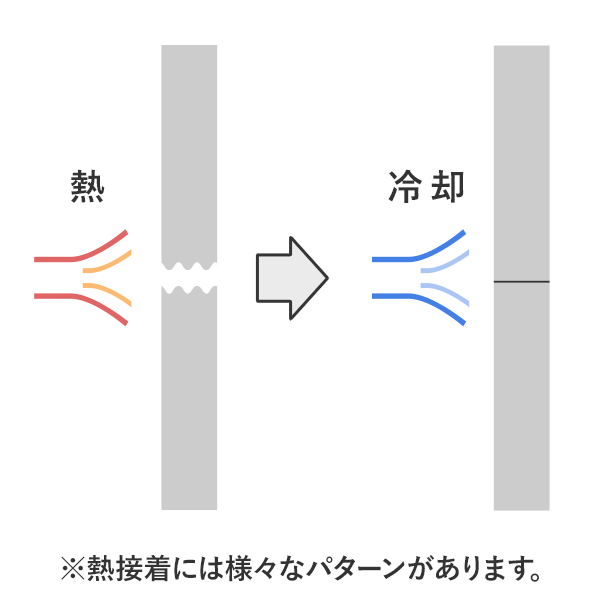

熱接着

熱接合とは接合部を熱で溶かし、その後冷却固化させて接着する方法です。「溶着」「融着」とも呼ばれます。

上記の接着と比較すると強度が高いこと、溶剤が必要ないこと、大型の部材でも対応できることなどがメリットとして挙げられます。一方で専用の設備が必要になること、溶解に時間がかかることなどがデメリットです。

熱接着にはさらに以下のようなさまざまな種類があります。

熱溶着

熱溶着は加熱した熱板やコテ、あるいは熱風を用いて部材の接着部を溶かし、圧力をかけながら固化させる接着方法です。樹脂の接着技術の中でもメジャーなもので、古くから使われてきました。接着強度が高いことと、大型の部材やブロー成形品にも対応できる点がメリットです。ただし、予備加熱で時間がかかることがデメリットといえます。

高周波溶着

金型で部材を挟み、圧力をかけながら高周波エネルギーの電解作用で部材を発熱させて接着させる技術です。外部から熱を加えるのではなく、振動や摩擦によって部材の内部から熱が発生するのが熱溶着との大きな違いです。熱が生じる範囲が狭いため歪みや変形などの影響が少ないのが高周波溶着のメリットといえます。

超音波溶着

超音波振動を、ホーン(共鳴帯)の先端から部材に伝えます。超音波は1秒間に20,000回以上振動し、それを樹脂に当てると摩擦熱が発生して溶解します。多くの熱可塑性プラスチックに対応できる、作業時間が短い、連続溶着や同時溶着が可能な点がメリットです。一方で溶着時間や超音波振動の大きさ、圧力などの加減が難しく、設定を間違えると樹脂が炭化する、ひび割れや傷が発生するなどのデメリットもあります。

スピン溶着

「回転溶着」とも呼ばれます。2つの部材を上下に挟んで圧力をかけながら高速で回転させることで、接合部に摩擦熱が発生して部材同士が接着します。他の接着方法と比較すると設備がコンパクトであることと、接着面の仕上がりがきれいなことが特徴です。ただし、大型の部材には対応できないことと、位置決めが難しいのがデメリットといえます。

レーザー溶着

レーザーを照射して接合部を溶かすことで部材同士を接着する方法です。レーザーを照射する部分以外には熱が発生しないので歪みや変形などの影響が少ないこと、溶着時に音や振動が発生しないこと、強度や気密性に優れるという点がメリットです。一方で比較的新しい加工法なので、ノウハウが十分に確立されておらず対応できる加工者が少ないという側面もあります。

また、透過材側はレーザー光を十分に浸透し、吸収剤は光を吸収する性質である必要があります。

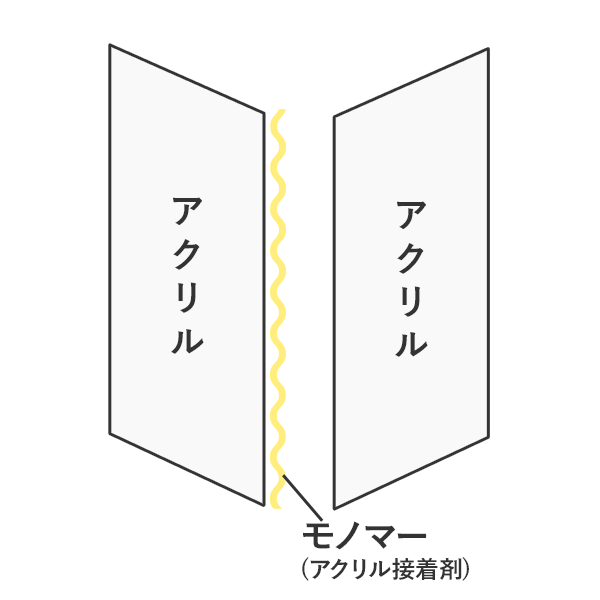

重合接着

アクリルに特化した接着方法で、主に水槽を造る際に用いられます。「モノマー」と呼ばれるアクリルを液体化させて作った接着剤をアクリル板に塗布することで接着させます。溶剤接着と比較して気泡が少なく仕上がりが美しい、強度や耐久性が高いなどのメリットがある一方で、温度や湿度などの厳しい条件管理と技術力が必要なことと、前準備に手間と時間がかかることがデメリットといえます。

溶着加工と溶接加工の違い

溶着加工と溶接加工。いずれも部材の接合部を加熱溶解して接合させ、その後冷却して固化するという流れは同じです。実際に溶着も溶接も、英語では「Welding」と呼ばれ、同じものとして扱われています。ただ、溶接は接着後も溶融部が目で見える点、溶着はそれが見えない点が違いとされています。

接着加工の主な対応素材

同じ樹脂でも接着加工に向く素材と向かない素材があり、さらに加工方法別にも向き不向きがあります。実際に加工を行う際には、その素材にどのような方法が適しているのかを検証した上で加工法を選定することが重要です。

以下に加工法別に対応できる素材と向かない素材を一覧表でまとめました。

| 接着加工 | 対応素材 | 向かない素材 | |

|---|---|---|---|

| 溶剤接着 | アクリルやポリ塩化ビニル(塩ビ)、ポリカーボネート、エポキシガラス、ベークライト | ナイロン系樹脂、フッ素系樹脂、シリコン | |

| 熱接着 | 熱溶着 | 熱可塑性樹脂(ポリエチレン、ポリプロピレン、ABS樹脂) | ナイロン系樹脂、PETフイルム |

| 高周波溶着 | 軟質塩化ビニル、ポリウレタンエラストマー、酢酸ビニル共重合体 | 熱可塑性樹脂以外 | |

| 超音波溶着 | 熱可塑性樹脂(ポリエチレン、ポリプロピレン、ABS樹脂) | 熱可塑性樹脂以外 | |

| スピン溶着 | 熱可塑性樹脂(ポリエチレン、ポリプロピレン、ABS樹脂) | 熱可塑性樹脂以外 | |

| レーザー溶着 | 熱可塑性樹脂(ポリエチレン、ポリプロピレン、ABS樹脂) | 結晶性樹脂(PPS樹脂など) ※厚みを薄くしたり、コンパウンドにより透過率を上げれば可能 |

|

| 重合接着 | アクリルのみ対応 | – | |

特徴比較

それぞれの接着加工方法には特徴があります。実際に接着方法を選択する際には、上記の対応素材に加え、形状や見た目、品質のばらつき、製品への影響など、さまざまな事柄を考慮する必要があります。以下を参考にして検討してみましょう。

| 接着加工 | 形状 | 外観 | ばらつき | 製品影響 | |

|---|---|---|---|---|---|

| 溶剤接着 | 極端な形状以外幅広く対応 | 〇 | なし | なし | |

| 熱接着 | 熱溶着 | 極端な形状以外幅広く対応 | 一部はみだし | 多少あり | 熱 |

| 高周波溶着 | 極端な形状以外幅広く対応 ※振動方向による制限有 |

一部はみだし | なし | 振動 | |

| 超音波溶着 | 比較的小さい部品 | 一部はみだし | なし | 振動 | |

| スピン溶着 | 円筒形 | 一部はみだし | なし | 回転 | |

| レーザー溶着 | 厚みの薄い部品 | ○ | なし | なし | |

| 重合接着 | 極端な形状以外幅広く対応 ※アクリルのみ |

○ | なし | なし | |