部品の加工・特注製作

(オーダーメイド受注生産品)

当社の部品加工・特注製作では、お客様よりご要望を徹底してヒアリングし、

形状・材質・強度などの条件を踏まえてあらゆる製造方法を検討提案し、ご納得いただけるパーツを製作いたします。

規格外のサイズのオーダーも承りますので、お気軽にご相談ください。

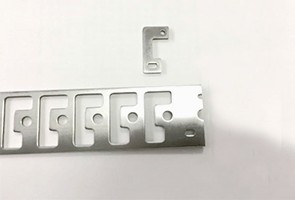

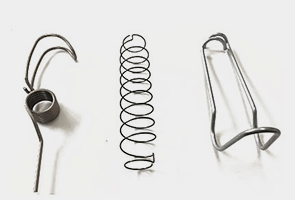

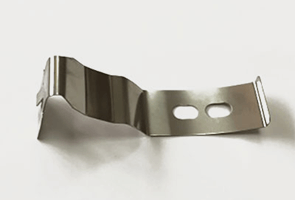

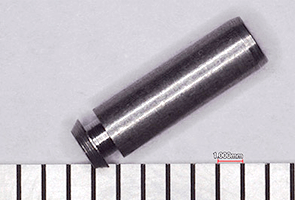

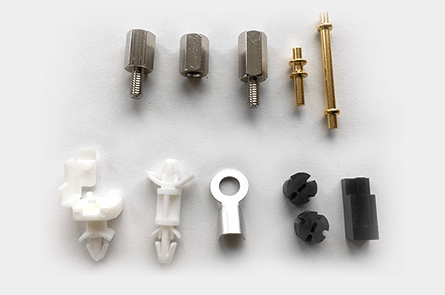

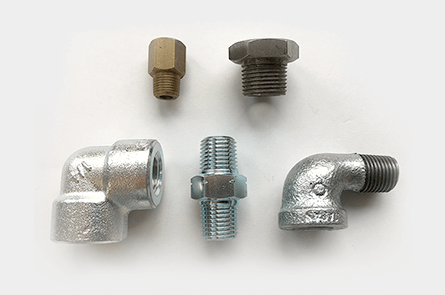

製作事例

株式会社フカサワが製作させていただいた特注部品・パーツの事例をご紹介します。いずれにおいても製品の性能・品質向上、コストダウンが実現し、お客さまから大変ご満足いただいております。図面がない状態でも製作可能。ご提案から設計、試作、製作、納品まで一貫してお任せいただけます。

※守秘義務の観点からごく一部の事例のみを掲載しております。事例にない部品の製作可否など、詳しくは弊社までお問い合わせください。

フカサワの特注パーツ製作が

選ばれる理由!

手間を大きく軽減します!

当社では形状や材質、強度問わず、どんな部品・パーツでもオーダーメイド製作に対応しております。熱処理や表面処理なども行いますので、弊社1社とやりとりいただければ問題ございません。複数の業者を介さなくても済むので、管理や発注作業の手間、購買コストを大幅に削減することが可能です。部品のアッセンブリ(部品ごとではなく、組み立てまでをして納品)にも対応しておりますので、工数削減も実現します。

図面が無くてもご相談いただけます

図面が無い製品も実物から製作します。

「どんな部品を作ればいいのか見当もつかない・・・」

そのような場合でも、どうぞお気軽にご相談ください。

手間を大きく軽減します!

的確なVA/VE提案を行い、品質向上やコストダウン、工程改善を実現いたします。

切削加工品→ヘッダー加工への切替提案など、提案実績が多くございます。

加工~熱処理~研磨まで一貫可能!更に環境に配慮した表面処理

当社では切削加工などの加工から熱処理、研磨までの一貫対応が可能で、既存のお客様より支持を頂いております。さらに表面処理については「環境に配慮した表面処理」を実施しております。

お客様のご要望に徹底的にお応えすべく、長年に渡り企業努力を続けてきた結果幅広いご要望に対応できる会社となりました。まずはご希望をすべてご相談ください。

納品までのフロー

- 図面がなくてもOK

- 図面がある場合はご共有

- 軽量化など製作部品への希望お伺い

- コストや品質向上など希望条件お伺い

- 具体的なご提案

- お見積りをご回答

- 梱包仕様のお打合せ

- 製作手配

- 製品加工

- 窓口は弊社一本のみ。

※複数窓口なく手間削減!

- 厳重な検査

※不良品トラブルを未然に防ぎます

- 期日内での納品

- 手間・コストカットを実現!

取扱素材

- 炭素鋼

- ハステロイ

- パーマロイ

- ゴム

- 樹脂(プラスチック、エンプラ等)

- SPCC

- SS400

- SUM

- S45C

- SC

- SCM

- SNCM材各種

- SUS(ステンレス)材各種

- 非鉄(アルミ・真鍮・銅・チタン・タングステン)

- 特殊用途合金

- その他

- 炭素鋼

- ハステロイ

- パーマロイ

- ゴム

- 樹脂(プラスチック、エンプラ等)

- SPCC

- SS400

- SUM

- S45C

- SC

- SCM

- SNCM材各種

- SUS(ステンレス)材各種

- 非鉄(アルミ・真鍮・銅・チタン・タングステン)

- 特殊用途合金

- その他

加工の種類

機械加工

素材の状態から部品・パーツを形造ります。できる加工の幅が広いため、さまざまなニーズに対応可能。精度が求められる加工もお任せください。多くの協力工場さまと連携し、最適な加工方法をご提案します。

表面処理

メッキ処理や防錆処理など、お客さまのご要望に応じて表面処理を施します。不良が少なく、効果がしっかり現れて、しかもきれい。さらに「環境に配慮した表面処理」にも対応!そんな表面処理を実現。部品やパーツのスペックと耐久性をアップさせます。

- 装飾鍍金

- 防錆処理

- 焼付塗装

- クロムフリー

- バフ研磨

- 弛み止め加工

- 特殊樹脂塗装

- アルマイト処理

- 三価クロメート

- 三価黒色亜鉛

熱処理

パーツに熱を加えて性質を変化させることで、摩耗や疲労、腐食、衝撃に強くなり、耐久性を向上させることができます。熱処理に関してもお客さまが求められている仕様や性能、予算に応じてご提案します。

規格品・代理店製品

(メーカー市場流通品)販売

工業規格品をはじめ、メーカー市場流通品まで幅広く取り扱っております。

-

電子部品

-

配管部品

改善提案実績

仕入れたパーツのなかで似たものが多くあって見分けがつきにくく、取り付け間違いや出荷ミスが相次いだ。仕分ける手間もかかる。

類似サイズや形状の部品が複数あるケースで、塗装色や梱包仕様の変更などの対策をご提案。現場で混在しても見分けがつくようになり、ミスを軽減できた。

不良率が高くてコストがかかっている。社内では体制が整っていないためなかなか対策できずにいた。

形状変更や加工方法などをご提案。協力会社で量産化にも成功し納品。部品を切り替えていただくことで、不良率の改善やコスト削減に成功した。

他社で見積もりを依頼したけど「取り扱い実績がないから対応できない」と断られてしまった。特殊な加工で対応してくれる業者が見つからず困っている。

取り扱いの実績がない、製作したことがない部品に関しても全社一丸となって調査し、具体的な供給までのプロセスを模索。コスト面・品質面でも課題をクリアし、安定供給に成功した。

これまで部品単体を仕入れて社内で組み立てていたが、非常に手間がかかり、人員を別のラインに割けないことが課題となっている。

アッセンブリをご提案し、部品を組み立てた状態にて納品。組み立てに必要な人員を削減することができ、生産性の向上を実現した。