フカサワの熱間鍛造

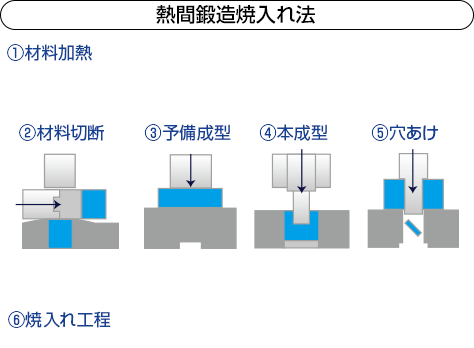

熱間鍛造とは金属を高温に加熱してから成形する方法で、そのままの温度で成形する冷間鍛造に比べると熱によって柔らかい状態での成形が可能になること、金属の再結晶によって靭性が高まることが特徴です。刀鍛冶などはまさに熱間鍛造の一例と言えます。

まず、加える熱については1100度から1250度と高温で金属が真っ赤になります。この状態では金属が柔らかくなるので小さな力での成形が可能となります。硬さや強度が高まり、二次加工の手間を削減することに役立ちます。

次に、熱間鍛造は再結晶によって素材の均一化を図ることができます。鋳造のように液体にするわけではないので中にガスが溜まる心配も不要です。

熱間鍛造をうまく活用することで製品のコストダウンや二次加工の精度向上につながります。

当社では、熱間鍛造、熱間鍛造→機械加工、熱間鍛造→冷間鍛造→機械加工 など複合技術も行う事で、あらゆる形状の製品を実現します。

当社では、このような熱間鍛造のお悩みを解決いたします。

- コストカットを実現したい

- 流動数量が多くなったので大量に生産できる方法を探している。

- 製造部品の強度が欲しい。

- 精度を安定させたい。

熱間鍛造とは

熱間鍛造とは、1100〜1250度の温度で金属素材を加熱してから成形する加工法です。金属が真っ赤になるほど加熱すると柔らかい状態で自由度の高い成形ができます。そのため、複雑な形状の部品を成形するときに役立ちます。さらに、熱間鍛造は鍛造と熱処理を同時に行えることから金属の再結晶および素材の硬化・強化が可能となります。

熱間鍛造とは、1100〜1250度の温度で金属素材を加熱してから成形する加工法です。金属が真っ赤になるほど加熱すると柔らかい状態で自由度の高い成形ができます。そのため、複雑な形状の部品を成形するときに役立ちます。さらに、熱間鍛造は鍛造と熱処理を同時に行えることから金属の再結晶および素材の硬化・強化が可能となります。

また、鍛造は金属を曲げたり潰したりして加工することで形状に合わせたメタルフローラインが作られます。メタルフローラインは木目のようなもので曲げ応力に対する力を持ちます。

熱間鍛造はプレスとフォーマー(ホーマー)によって行われます。

プレスとは上型と下型で上下から圧力をかけるもので、大きな部品を作るときに用いられます。

フォーマーは多段式の鍛造機でパンチを用いフォーマーという型に素材を打ち込んで成型します。プレスと異なり横向きの力を利用する点やナットなど小さな部品に向いている点が特徴です。フォーマーの中でも工程の少ないものをヘッダーと言います。

熱間鍛造と冷間圧造の違い

熱間鍛造も冷間鍛造も、金属の可塑性を利用した加工法であることに変わりはありません。一言で言えば冷間鍛造とは加熱をせずに鍛造することで、冷間鍛造と熱間鍛造の違いも加熱の効果が大きく関わります。

まず、冷間鍛造は素材を加熱しないため再結晶化で組織を緻密にすることができません。また、熱を加えないので金属は硬いままです。したがって熱間鍛造のように複雑な部品を加工することは難しいです。

冷間鍛造が使われるのは力を集中しやすい小さな部品です。そして単純な加工について加熱の処理を省けることがメリットにみえます。

しかし冷間鍛造には熱間鍛造よりも確かに優れたメリットが2つあります。それが精度の高さと表面の美しさです。熱間鍛造は比較的高い自由度を持った成形が可能なのですがどうしても冷却されるまでの間に多少の変化が起きます。そのため熱間鍛造で作った部品には表面が粗くなったり微妙にばらつきが見られたりという現象が見られます。

以上、より硬さや強度を高めたり、複雑な形状の部品を作りたいなら熱間鍛造を、小さくコンマ数ミリ単位での精度が求められる部品を大量に製造したいなら冷間鍛造がお勧めです。もちろん両方の工法を加えることでどちらのメリットも享受できます。

| 項目 | 熱間鍛造 | 冷間圧造 |

|---|---|---|

| 組織の緻密さ | 〇 | ✕ |

|

精度の高さ |

✕ | 〇 |

| 複雑な形状 | 〇 | ✕ |

| 表面の美しさ | ✕ | 〇 |

| ロット | 大中ロット | 大ロット |

熱間鍛造とダイキャスト(鋳造)との違い

ダイキャストとは鋳造の一つで、鋳造した後に圧力をかけることで短時間の製造が可能になります。ダイキャストは一度金属を液体にすることから、鍛造や切削よりも簡単に複雑な部品を作ることが可能で大きさも不問です。一般的な鋳造のイメージよりもはるかに大量生産可能な工法です。

大きな部品にも対応できるなら熱間鍛造よりもダイキャストの方が良いのでは?と思われますが実はダイキャストにもデメリットがあります。

それは部品の強度です。熱間鍛造は熱を加えて均一な再結晶化を促し部品の強度を高めます。ところがダイキャストは液体にしてしまうことで非常に不安定な状態となり中にガスが溜まります。よって鋳造品に空洞ができる可能性があります。

しかも鋳造であるダイキャストはメタルフローラインが形成されません。当然、曲げ応力に対抗できなくなります。

以上より、ダイキャストは大量かつ精度の高い大型部品を作るときに、熱間鍛造は強度が高く複雑な部品を必要とするときに使います。

当社で加工可能な素材・材質の種類

熱間鍛造ではこちらで紹介するように様々な素材の成形が可能です。ここにある素材はすでに形状に沿ったメタルフローラインが形成されているので切削すると直線的な力にしか対応できなくなる点をご理解ください。こちらに書かれていない素材の加工を考えている場合も、熱間鍛造できる可能性はあります。もしかしたら他の工法が向いていることもあるでしょう。部品製造でのお悩みはぜひ当社にご相談ください。

| 一般構造用圧延鋼材(SS材) | 機械構造用炭素鋼鋼材(SC材) | 炭素工具鋼鋼材(SK材) |

| 合金工具鋼鋼材(SKS材) | チタン材 | ステンレス鋼材(SUS材) |

| クローム・モリブデン鋼鋼材(SCM材) | クローム・バナディウム鋼鋼材(CRV材) | オーステナイト系ステンレス(SUS304) |

| オーステナイト系ステンレス(SUS316) | マルテンサイト系ステンレス(SUS420J2) | 析出硬化系ステンレス(SUS630) |

主な取引先業種

当社は東京本社の他に関東(埼玉)、山形、長岡に支店を構えております。そのため地方の工場からのご依頼にも対応が可能です。また、当社はあらゆる状況で最善の成果を出すための提案力を持ち味としていることから業種を問わない問題解決が可能です。これまで次のような業種のお客様をサポートしてまいりました。特注品製造、コストカット、安全性向上などお客様の抱えるお悩みを一度ご相談いただきたく思います。

| 主な取引先業種 | 車関連(乗用車、バイク、トラック)、建機関連、鉄道関連、プラント関連、建築・建材関連、船舶関連 |

|---|

よくあるご質問

納品までの流れ

1お問合せ

お問い合わせは、下記のお問い合わせフォームよりお願いします。どんな内容でも誠実にご対応致します。まずは一度ご相談ください。

2営業担当から連絡致します。

お問い合わせ内容を確認次第、弊社営業担当から連絡いたします。弊社は長岡、山形にも支店を構えております。

3図面送付

まずは図面を送っていただきます。この内容をもとに、ある程度のニーズを確認します。図面の用意が難しいときはサンプルを送ってください。

4打合せ・見積りの回答

御社に赴いて打合せを行います。図面の段階で概算した見積もりをお持ちしますのでコストや品質、納期についての要望を是非お聞かせください。

5試作

見積もりの内容に納得いただきましたら、弊社が製品を試作いたします。図面と実際に作ったものではイメージが異なるのでこの工程は重要です。

6量産のご発注

試作品の出来が十分と判断できれば量産に移ります。量産のご発注の際は改めて納期の調整、生産体制についての情報共有をいたします。

7弊社にて検査

作られた製品はひとつひとつ弊社にて検査いたします。ここで製品トラブルが起きた場合は迅速に説明いたします。

8納品

製品を安全にお届けいたします。たとえ小さな部品でも納品が遅れれば計画全体に影響が出ることをよく理解し納期厳守に努めています。