部品やパーツの材料を金属にするか樹脂(プラスチック)にするか?あるいはどの種類の樹脂を使うか?で迷っていませんか?樹脂を材料として選択する際には製品になるまでの過程や加工方法も考慮し、樹脂が本当にその部品やパーツの材料として妥当かどうか?を検討する必要があります。

部品やパーツの材料を金属にするか樹脂(プラスチック)にするか?あるいはどの種類の樹脂を使うか?で迷っていませんか?樹脂を材料として選択する際には製品になるまでの過程や加工方法も考慮し、樹脂が本当にその部品やパーツの材料として妥当かどうか?を検討する必要があります。

株式会社フカサワは金属・樹脂関わらず豊富な材料を取り扱っている商社です。実際に私たちも材料を選定してお客さまにご提案させていただいております。今回は専門会社の立場で材料選定から製品化までの流れを解説しますので、材料選定の参考になれば幸いです。

目次

まずは樹脂加工から試作品完成までの工程を知ろう

加工の前に…樹脂の特徴

大きく樹脂には2つの分類がある

素材を樹脂にする基準とは?

要求性能検討のポイント

樹脂に適した加工方法とは?

切削加工

射出成形

ブロー成形

押出成形

抜き加工

圧縮成形

基本的な樹脂の成形工程とは?

材料、加工方法に悩んだ方へ

まずは樹脂加工から試作品完成までの工程を知ろう

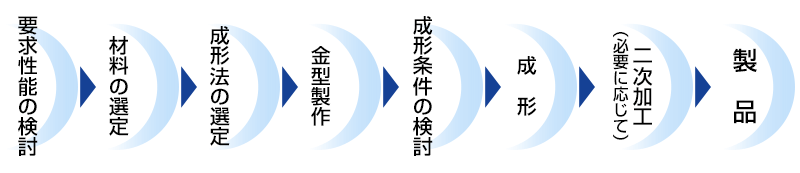

材料を選定する際には、まずその材料が仕様に耐えられるかどうか?を十分に検討しなければいけません。耐疲労性や耐衝撃性、耐熱性など、求められる性能は部品やパーツによって異なります。加工方法も重要です。生産性やコスト、完成品の性能など、さまざまなことを考慮して選定する必要があります。

これらが決まったら金型製作を作成し、射出条件(プラスチックをどのような条件で型に流し込むか)を検討します。金型ができて射出条件が決まったらいよいよ樹脂の成形、二次加工を行い、製品が完成します。

加工の前に…樹脂の特徴

樹脂は金属と比較して比重が小さく、軽量であることが特徴です。金属と異なり錆びる心配もありません。電気や熱を通しにくく、絶縁部品にもよく使われています。成形の自由度も高く、着色がしやすいのも樹脂の利点。光を通す透明な製品を作ることもできるので、光学ディスクなどの材料にも採用されています。

ただし、金属と比較すると衝撃や摩耗に弱く融点も低いことが弱点として挙げられます。また、外からの強い力が断続的にかかることで変形や破損するリスクも高いです。

このような特性を鑑みた上で樹脂を使うかどうか検討する必要があります。樹脂の特徴についてはこちらの記事で詳しく解説していますので、ぜひご参照ください。

大きく樹脂には2つの分類がある

樹脂は大きく「熱可塑性樹脂(熱可塑性プラスチック)」と「熱硬化性樹脂(熱硬化性プラスチック)」の2種類に分けられます。熱可塑性樹脂は融点まで加熱すると流動体になり、融点以下に冷やすと固体になる樹脂を指します。再度加熱すれば流動体になるのでリサイクルが容易です。ポリエチレンやポリプロピレン、ポリエステル、ABS樹脂などが挙げられます。

熱硬化性樹脂は熱を加えると流動体になりますが、その後に冷やさなくても化学変化によって固まるという性質があります。一度成形してしまうと再び流動体になることはないのでリサイクルは困難ですが、熱可塑性樹脂と比較すると熱による変形や燃焼に強いという利点があります。フェノール樹脂やメラミン樹脂、ポリウレタンなどが挙げられます。

素材を樹脂にする基準とは?

樹脂を材料として採用するためには部品やパーツの形状、用途、使用条件など、さまざまな事柄を考慮し、樹脂がそれに適合しているかどうかを検討する必要があります。前述のとおり樹脂は金属よりも軽量です。強度的に問題がなければ部品やパーツの素材を樹脂に置き換えることで軽量化が図れます。また、錆や腐食を発生させたくないケースでも樹脂への置き換えが効果的です。

一方で金属と比較するとどうしても熱に弱いです。たとえば周辺の温度が高くなることが想定される場合は樹脂よりも金属を採用したほうがいい場合があります。大きな衝撃が加わる、荷重が断続的に加わる箇所の部品やパーツについても金属のほうが優位と言えます。まずは部品やパーツの「要求性能」を検討しましょう。

要求性能検討のポイント

要求性能は製品にどれだけの性能が必要か?を具体的に示した基準です。強度、寸法、外観、機能性、2次加工の有無、使用環境など、さまざまな事柄が挙げられます。部品やパーツの用途や使用環境に応じて必要となる条件をピックアップしてみましょう。

要求性能は製品にどれだけの性能が必要か?を具体的に示した基準です。強度、寸法、外観、機能性、2次加工の有無、使用環境など、さまざまな事柄が挙げられます。部品やパーツの用途や使用環境に応じて必要となる条件をピックアップしてみましょう。

例えば、

強度:硬度●●以上、耐熱性●●℃

機能性:前記絶縁、耐薬品性

使用環境:屋外で使用、湿度が高い場所で使用

というように、箇条書きや表にして挙げていくとわかりやすいです。

このように要求性能をあらかじめ検討しておけば樹脂を材料にするか金属を材料にするか?あるいはどの種類の樹脂が適切なのか?という判断がつきやすくなります。

樹脂に適した加工方法とは?

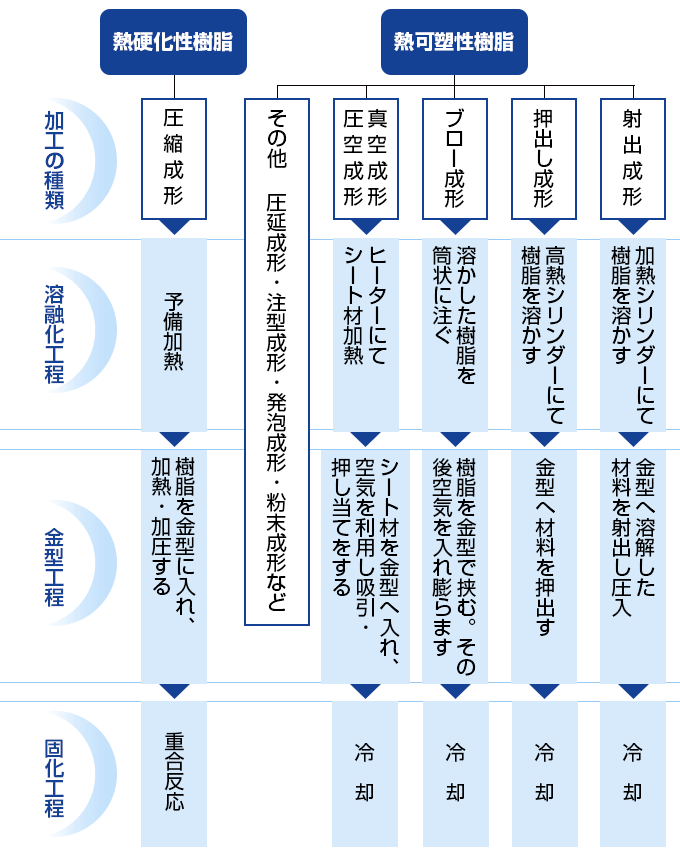

『■加工の前に…樹脂の特徴』の章でも解説しましたが、基本的に樹脂は融点まで加熱して流動体になった状態で型に流し込んで固化させることで成形できます。ただし、樹脂の種類によってその方法は異なります。

熱硬化性樹脂は圧縮成形という方法で成形します。熱可塑性樹脂には射出成形をはじめ、押出し成形、ブロー成形など、さまざまな加工方法があり、製品の形状や用途に応じて適切なものを検討しなければいけません。

樹脂を材料として選定するのであれば、成形や加工の方法に関しても考慮しましょう。

切削加工

切削加工は塊状の樹脂素材を刃物やドリルなどで切ったり削ったりして形にすることです。すでにある素材を旋盤やフライス盤、マシニングセンターやNC旋盤、3Dプリンタなどの工作機械を用いて加工するため、金型を製作したり成形したりする必要はありません。

射出成形

射出成形は金型の中に加熱して流動化した樹脂を流し込む成形技術です。複雑な形状の製品を作ることができ、量産化も可能。幅広い種類の樹脂に対応できます。ただし、成形機が高価なことと、成形品の断面が厚くなってしまうこと、収縮の際に痕や凹みができやすいというのが難点です。

ブロー成形

加熱して柔らかくなった樹脂素材を金型に入れ、空気で膨らますことで形作る方法です。風船やシャボン玉をイメージするとわかりやすいかと思います。ペットボトルはこのブロー成形によって量産されています。金型の製造が容易であることと、肉厚を薄くできることがメリットです。一方で精度にばらつきが出やすいことと、少量多品種生産が難しいのがデメリットと言えます。

押出成形

加熱して流動化した樹脂を型に流し込んで押し出して、空気や水で冷却するという成形技術です。ところてんをイメージするとわかりやすいです。シートやフィルム、パイプ、切削加工用の材料の量産で採用されています。金型の構造がシンプルであることと、肉厚製品が作れるというメリットがあります。一方で複雑形状の製品や少量生産には不向きです。

抜き加工

板状にした樹脂材料を型でくり抜いて成形します。クッキーの生地を丸やハート形などの型を用いて抜くイメージです。型があれば何度でも加工できるので量産に向いていることと、型の構造がシンプルであることがメリットです。ただし、平面素材の加工に限られているため採用できる製品に限りがあります。

圧縮成形

真空成形とも呼ばれます。真空に近い金型の中にシート状の樹脂を入れて加熱し、さらに圧縮して製品を形作ります。肉厚の製品も製造できること、成形機が安価であること、製品の中に繊維や金属などのインサート物を含ませることができるのがメリットです。一方で精度が他の成形方法よりも低い、時間がかかる、大量生産には不向きであるのがデメリットと言えます。

基本的な樹脂の成形工程とは?

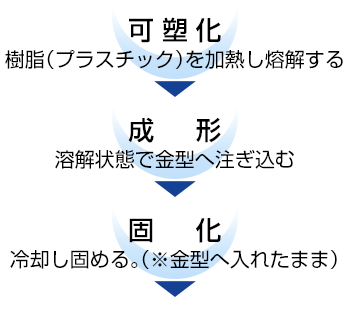

樹脂の成形工程を改めてご説明します。まずはプラスチックを融点まで加熱し溶かします。これを可塑化と言います。その後の溶解した樹脂を金型に流し込む工程を成形と呼びます。前述のとおり、成形にはさまざまな方法があります。型に入ったプラスチックが冷えて固まることで製品ができあがります。

樹脂の成形工程を改めてご説明します。まずはプラスチックを融点まで加熱し溶かします。これを可塑化と言います。その後の溶解した樹脂を金型に流し込む工程を成形と呼びます。前述のとおり、成形にはさまざまな方法があります。型に入ったプラスチックが冷えて固まることで製品ができあがります。

熱して素材を液状化させ、型に入れて冷やすという流れは金属加工における鋳造と同じようなイメージです。プラスチックの製品を作る際には基本的に「可塑化」「成形」「固化」というプロセスがあることを念頭に置いていただければと思います。

材料、加工方法に悩んだ方へ

部品やパーツの材料選定は生産性、コスト、製品の品質などを大きく左右するので非常に重要です。一方で要求性能を検討しなければならず、不良などのリスクも伴うため判断は容易ではありません。樹脂の特性や加工方法などの知識も用い、総合的に判断して最も適した素材・加工方法を選定する必要があります。

もしお悩みでしたら株式会社フカサワにご相談ください。弊社は数多くの樹脂材料を取り扱うプロフェッショナルです。お客さまの要求条件や課題をヒアリングし、それに適した素材や加工方法をご提案します。設計から施策、量産、安定供給まで一貫して対応可能です。

「こんな部品は作れる?」「これを樹脂にしたらどうなる?」といった漠然とした内容でも構いません。お気軽にご相談いただければ幸いです。

記事監修

バンブートライ株式会社 代表取締役 竹田 寿一様

新潟県柏崎市