樹脂の切削加工とは?~難削材加工~

切削加工とは、工具を使って資材を切ったり削ったりする加工法のことです。一般的には金属で多用される加工方法として知られています。ただ切削加工が可能な材質は金属にとどまりません。木材、さらには樹脂でも切削加工が用いられます。

可能ではあるものの、樹脂の切削加工は難易度が高くなります。切削加工では、資材を削り取る時の摩擦により、熱が発生します。樹脂は他の資材と比べると熱伝導率が低く、発熱による影響を受けやすい傾向にあります。

そのため、樹脂素材の種類によっては熱で膨張して縮み、冷却後に形状が変化してしまう場合も少なくありません。金属や木材など他の資材に比べ、樹脂の切削加工が難しい理由でもあります。

樹脂の切削加工を成功させるためには、樹脂素材がどのような特性を持っているのかを正確に理解しておく必要があります。熱を持った際にどれほど膨張し、冷えた後にどれくらい縮むなど変化が起こるのかを知っておくことが求められます。

実際に切削加工を手がける場合、冷えた後の寸法を計算に入れるなど他の資材よりも工夫をこらさなくてはならないでしょう。

熱の原因でもある摩擦を減らすため、速度やすくい角(刃先の角度)に留意すること、切削面積を減らすことも大切になります。工具の刃先を冷却するなども一案です。樹脂素材による切削加工は、熱の影響を軽減できれば、射出成形や3Dプリンターと比較して高精度な加工を行えるのが利点となっています。

【豆知識】そもそも切削加工とは?

資材を切ったり削ったりする切削加工の代表的な工法として旋削加工、転削加工があります。

旋削加工は加工対象となる資材を固定し、工具が回転する工法です。旋削加工のカテゴリーで代表的な工法はフライス加工です。資材を固定するため、表面を平面や曲面などにでき、さまざまな加工が可能です。正面フライス、エンドミル、溝フライスなどの工具を用います。

旋削加工では設備に加工する資材を固定し、資材自体を回転させます。旋削加工のカテゴリーでは旋盤加工がよく知られています。資材を回転させるため、円筒形状の製品の加工で用いられます。旋盤加工で使われる旋盤の種類には汎用旋盤、卓上旋盤、NC旋盤があります。

加工の目的や資材の特性などによりそれぞれ適した切削加工が存在します。切削加工の種類や加工のメリットデメリットなど詳しい解説は切削加工ページをご覧ください。

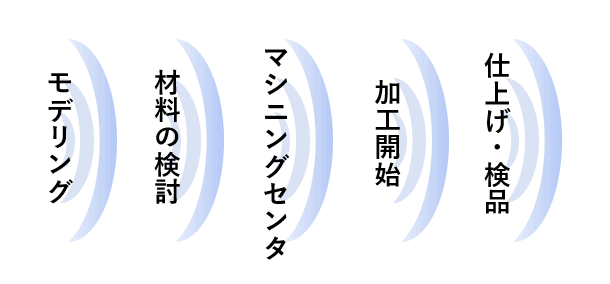

樹脂の切削加工による生産工程とは?

実際に樹脂の切削加工を行う場合の一般的な生産工程は次のようなフローとなります。

1.デザイン設計を含めた製作方法をご相談、モデリング

製作を希望される試作部品や樹脂加工物のデータをいただき、製作方法の検討からスタートします。

製作要件が明確に定まっていない場合はモデリングを行います。デザイン性や設計的要素、強度や品質、性能などを含めて詰めていきます。また加工方法なども検討します。

2.材料の検討

製作する部品や樹脂加工物のサイズ、いただいたデータを参考にして最適な材料をピックアップします。ご指定の素材がある場合もご相談に応じます。

3.製作・加工を行うマシニングセンタ(MC)の準備

自動工具交換機能をもった工作機械であるマシニングセンタ(MC)に材料をセッティング。刃物(エンドミル)や位置のセッティングを準備し、切削や研削など加工の前段階に整えます。

4.加工

マシニングセンタでは3軸〜5軸により、より複雑な形状の加工も可能です。3.でセッティングしたプログラムにより、自動で高精度な切削加工を行います。円形の形状の場合はNC旋盤なども使用します。

5.仕上げ、検査・検品

バリ取り、ブラスト仕上げやアクリル板を溶かし接着する溶剤接着などさまざまな仕上げにも対応しています。また製品の寸法・形状などを確認し、基準をクリアした高品質な製品を納品すべく、検査検品を行います。

切削加工をする際の樹脂は?

樹脂素材でも切削加工で製品を作ることは可能です。一方で樹脂の特性から、金属など他の素材に比べ加工に工夫が必要な点は先にお伝えしたとおりです。樹脂は切削加工時に発生する熱で膨張し、その後の冷却で縮む性質を持つ素材です。

つまり加工によってサイズが変化しない樹脂素材が切削加工に向いているというわけです。樹脂素材の中でも温度変化の影響を受けにくい樹脂が切削加工に向いています。

他にも樹脂は、外部からの熱による力が内部に蓄積する内部応力でも変化を受けやすくなってしまいます。加えて吸水性・吸湿性も樹脂の特性となります。切削加工の樹脂選びについては、内部応力や吸水・吸湿による変化の影響も検討する必要があるでしょう。

切削加工に向いている樹脂

樹脂の種類は「熱可塑性樹脂」と「熱硬化性樹脂」に分けられます。字面でもわかるように、「熱可塑性樹脂」は加熱によって軟らかくなり自由に変形しやすい樹脂です。冷やすと再び固まります。熱可塑性樹脂の中でも比較的コストが安く、大量生産に使用される素材は「汎用プラスチック」と言います。

ポリプロピレン(PP)やポリエチレンテレフタレート(PET)などが代表的な素材です。強度や耐熱性が求められない素材に使用されます。熱可塑性樹脂でもある程度強度や耐熱性が必要な時に使われるのがフッ素樹脂(FR)やポリアミド(PA)など「エンジニアリングプラスチック(エンプラ)」です。

もう1つの「熱硬化性樹脂」は一度生成されしたものが再び形を変化させることはありません。架橋結合という強固に結合する分子構造のため、温度変化の影響を受けにくい素材です。

ただ素材によっては熱硬化性樹脂でも加熱の影響を受ける場合もあります。熱硬化性樹脂にはフェノール樹脂(PF)やエポキシ樹脂(EP)などがあります。汎用性のある素材ではないものの、熱可塑性樹脂よりは耐溶剤性、耐熱性、強度が高いとされています。

熱可塑性樹脂も熱硬化性樹脂のどちらも、切削加工を行えないわけではありません。ただコスト面や耐耐熱性、強度、製品の使用環境などの条件によって使い分ける必要があるのです。

製品特徴に合わせた樹脂の切削加工

樹脂の切削加工では、素材の特性を踏まえ、それぞれの性質を生かして加工をするのが肝となります。製品の特徴が樹脂の特性を生かせるかどうかを検討してみましょう。耐熱性や重量、透明なデザインなどそれぞれの製品特徴、ニーズに合った樹脂の切削加工法はどのようなものでしょうか。実際に多いニーズごとにご紹介します。

耐熱性に優れた製品が欲しい!

耐熱性の高い製品がほしい場合、耐熱性に優れた樹脂素材を選べばいいというわけではありません。

耐熱性だけに着目すると、切削用の樹脂素材には約220℃から240℃までの熱に耐えられるPPS(ポリフェニレンサルファイド)や300℃以上の高温に耐えうる PI(ポリイミド)があります。その他 PEEK (ポリエーテルエーテルケトン)やPAI(ポリアミドイミド) も耐熱性や高温特性を持つ優れた素材です。

しかし、ナイロン系であるPAIとPIは粘りがあり、切削加工がしやすいとはいえません。切削性(削りやすさ)ではPPS、PEEKのほうが優秀で、加工精度も高くなります。

軽い素材の製品が欲しい!

軽い素材の製品をご要望の場合、軽量かつ絶縁性にも優れたPP(ポリプロピレン樹脂)が候補に挙がります。ただ、PPは粘りのある素材で、加工でバリが出やすい面があります。バリとは、加工後に発生する出っ張りやトゲのような形状のものです。

バリを除去するバリ取りという工程を行わなくてはなりません。バリ取りはやむを得ないとしても、切削加工を行う際にあらかじめ工具を選び、バリが出にくいよう一工夫する必要があります。

透明な製品が欲しい!

クリアな透明性の高さも製品ニーズとして多くあります。高い透明度を誇る樹脂素材と言えばPMMA(アクリル)がよく知られています。軽くて丈夫な樹脂としてさまざまなところで利用されています。ところがPMMAは、切削加工により白くなってしまいます。切削箇所が曇ってしまうのです。

透明蒸着処理か磨き仕上げなどの処理が別途必要になります。手間もコストも増えてしまうことになるわけです。PMMAほどではないものの、PC(ポリカーボネイト)も透明度の高い樹脂素材です。透明蒸着処理だけでも十分透明度を保てますので、PCのほうが適しているといえるでしょう。

樹脂を切削加工する際の注意すべきポイント!

樹脂を切削加工する際には、素材の特徴を掴むことがまず優先されます。ただ、素材の性質が求める製品に適しているように見えても、切削加工のしやすさにつながらない点に注意が必要です。切削加工後に別途多くの処理を加えなければ高精度な製品をつくれないのであれば、本末転倒になってしまいます。

手間もかかり、納期やコストにも影響を及ぼします。樹脂の特性を理解しつつ、製品の使用環境や用途・生産数、さらには切削性やスピード、費用面をトータルで判断し素材を選ぶのが大切です。

切削加工のお困りごとはフカサワにご相談ください!

樹脂の種類は多岐にわたります。一見するとご希望に適しているようでも、切削加工後に手間やコストがかかるなど意外なデメリットが生じる可能性もあります。また加工依頼先がその樹脂素材を扱った実績があるかどうかにも着目したいところです。また樹脂を扱う上で、加工時に用いる工具を多く揃えていれば、加工の応用も得意な業者だと判断できるでしょう。

樹脂の切削加工の豊富な経験を持つ当社では、お客さまの目的に合った製品を、最適な加工方法でご提案させていただきます。コストダウンや品質向上、短納期化のご相談に応じます。切削加工について詳しくは「切削加工」をご参考にいただければ幸いです。