フカサワのインサート成形

インサート成形とは、合成樹脂(プラスチック)などの材料と金属などの部品を一体成型する成形方法です。射出成形金型内に部品をセットし、樹脂を射出注入して一体化させます。

インサート成形とは、合成樹脂(プラスチック)などの材料と金属などの部品を一体成型する成形方法です。射出成形金型内に部品をセットし、樹脂を射出注入して一体化させます。

フカサワでは、竪型(縦型)射出成型機、横型成型機の両面で製作に関するご提案をいたします。

インサート成形に関しては、特に竪型射出成型機での製作を得意とする多数の協力会社と連携しておりますので、熱可塑性樹脂同士のインサート成形や、異材質(プレス金属、切削金属類、薄型加工フィルム、ナイロンメッシュ等)インサートによる複合成形に関してもご満足いただけると自負しております。

一般・メーカー規格品やプレス部品、切削部品、樹脂部品等の製作部品にも自信を持っておりますので、部品もまとめてご発注頂けます。

インサート成形に関するよくあるお悩み

- インサート成形加工など特殊な樹脂加工に対応できるところを探している。

- 現行の取引先ではサイズが合わない為、断られてしまった。

- 使用したいプラスチック樹脂が射出成形には不向きだと言われた。

- 一体成形する部品の調達まで手が回らないため、まとめて発注したい。

- 既存の取引先では精度が出せない為、希望する部品が出来ない。

- インサート成形による部品の作成にコストがかかりすぎているため、見直したい。

インサート成形とは

インサート成形とは、プラスチック射出成形用金型へ予め挿入設置した部品(熱可塑性樹脂及び金属や異材質)へ熱可塑性樹脂を射出成形し組み合わせる成形技術です。

事前に準備された部品をインサートと呼び、これを射出成形金型内に設置し、そこに熱可塑性樹脂を射出後、冷却を行い固めることでインサート部品と一体化された製品を成形します。それぞれの部分で樹脂と金属の強度を兼ね備え、複雑な形状や機能を持つ部品を効率的に製造できます。金属の端子と樹脂の本体が必要なコネクタなどの部品に採用されるのが一般的とされています。

インサートに金属を用いることで機械的強度の向上や、複雑な機能部品を一体化することによる部品点数及び工数の削減、また直接成形することにより寸法精度等の品質のバラツキが少なくなるといったメリットがあります。

加工可能な素材・加工事例

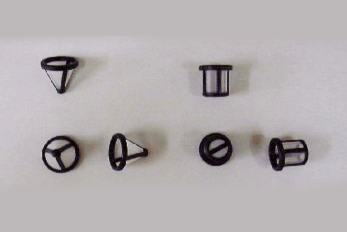

1加工メッシュのインサート成形

円筒、円錐等立体形状にナイロンメッシュと熱可塑性樹脂(PBT)を用いてインサート成形を行います。主に車載用油圧ソレノイドに使用されます。この加工メッシュのインサート成形は、他の用途でも開発が期待できるものです。

円筒、円錐等立体形状にナイロンメッシュと熱可塑性樹脂(PBT)を用いてインサート成形を行います。主に車載用油圧ソレノイドに使用されます。この加工メッシュのインサート成形は、他の用途でも開発が期待できるものです。

2プレス金属の複数インサート

プレス金属を複数インサートし熱可塑性樹脂(PBTGF30%)を成形します。電子部品の接続コネクタとしての用途があります。

プレス金属を複数インサートし熱可塑性樹脂(PBTGF30%)を成形します。電子部品の接続コネクタとしての用途があります。

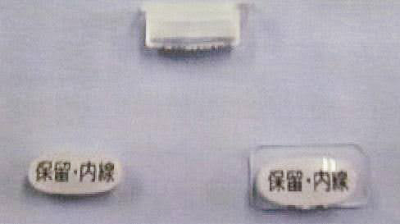

3サンドイッチ印刷成形

表示文字を樹脂に印刷後、インサート成形を行います。文字の保護、光源の透過・不透過あるいは着色樹脂へ変更により多用途に応用できます。多機能電話機ボタン、オーディオボタン、照明ボタン等の様々なボタン表示に活用できます。

表示文字を樹脂に印刷後、インサート成形を行います。文字の保護、光源の透過・不透過あるいは着色樹脂へ変更により多用途に応用できます。多機能電話機ボタン、オーディオボタン、照明ボタン等の様々なボタン表示に活用できます。

加工可能な素材や部品の種類についてはお気軽にご相談ください。

納品までのフロー

1お問合せ

弊社営業担当より、ご連絡いたします。

2図面送付

成形をご希望の部品やパーツの図面について情報をご送付頂き、こちらを元に打合せに進みます。図面が無い場合は、現品等代わりのモノをご提供お願い申し上げます。

3打合せ・お見積り

お打合せをさせていただき、お見積りを回答いたします。

4試作

試作の発注を頂き、製作に移ります。

試作ができましたら、評価をお願いします。

試作評価が不要な場合は、お申し付け下さい。

5量産

試作から量産の発注を頂き、製造に入ります。

6納品

納期までに発注内容を納品いたします。